ब्ल्याकस्मिन्थनिंग एक पुरानो र महत्त्वपूर्ण मेटलवर्किंग विधि हो जुन 2000 ईसापूर्वमा फिर्ता मितिहरू। यो एक निश्चित तापक्रममा धातुको खाली तताउने र त्यसपछि यसलाई इच्छित आकारमा दबाब प्रयोग गरेर काम गर्दछ। यो उच्च शक्ति, उच्च-निरौर्य भाग निर्माणको लागि साझा विधि हो। जानाजानी प्रक्रियामा, त्यहाँ दुई साझा विधिहरू छन्, अर्थात् जबरजस्ती मुक्त र जबरजस्ती मर्न मर्नुहोस्। यस लेखले यी दुई विधिहरूको मतभेद, लाभहरू, र बेताहरू अन्वेषण गर्दछ।

फिर्दै

स्वतन्त्र हताशलाई नि: शुल्क हथौडालाई क्षमा दिँदै वा सित्तैमा जबरजस्ती प्रक्रियालाई पनि थाहा पायो, एक मोल्ड बिना नै मजबूत भोग्नुपरेको विधि हो। नि: शुल्क बहाली प्रक्रियामा, एक फोर्सिंग खाली (सामान्यतया एक धातु ब्लक वा रड) को तापमानमा तातोट गरिएको छ जहाँ यो फ्रन्टेड हथौडा (त्यसपछि। यो प्रक्रिया अपरेटिंग मजदुरहरूको कौशलमा निर्भर गर्दछ, जसले आकार र आकारलाई अवलोकन गरेर र माराल गर्ने प्रक्रियालाई अवलोकन गरेर र आकारको नियन्त्रण गर्न आवश्यक पर्दछ।

फ्रिजेशन को फाइदा को फाइदा:

1 लचिलोपन: नि: शुल्क बहाना विभिन्न आकार र आकारको कार्यस्थलहरूको लागि उपयुक्त छ किनकि त्यहाँ जटिल मोल्डहरू बनाउन आवश्यक छैन।

2 भौतिक बचत: कुनै मोल्ड नभएकोले, मोल्ड बनाउन कुनै थप सामग्रीहरू आवश्यक पर्दैन, जसले फोहोरलाई कम गर्न सक्दछ।

। सानो ब्याच उत्पादनको लागि उपयुक्त: नि: शुल्क बहाना सानो ब्याच उत्पादनको लागि उपयुक्त छ किनकि मोल्डको सामूहिक उत्पादन आवश्यक छैन।

नि: शुल्क बहाना को नुकसान:

1 मजदुरहरूको कौशलतामा निर्भरता: नि: शुल्क मस्रिरहेको गुण मजदुरहरूको सीप र अनुभवमा निर्भर गर्दछ, त्यसैले कामदारहरूको लागि आवश्यकताहरू उच्च छन्।

2 ढिलो उत्पादन गति: मर्न मर्न को साथ को साथ को साथ, नि: शुल्क बहाना को उत्पादन गति ढिलो छ।

। आकार र आकार नियन्त्रण गाह्रो छ: नि: शुल्क बनाउनको लागि मोल्ड, आकार र आकार नियन्त्रण बिना गाह्रो छ र अधिक पछि प्रोसेसिंग आवश्यक छ।

नि: शुल्क फोर्ज अनुप्रयोगहरू:

तलका क्षेत्रहरूमा नि: शुल्क वेवास्ता गर्दै छ:

1 विभिन्न प्रकारका धातु भागहरू उत्पादनहरू भोजहरू, हथौड़ा अंशहरू, र कास्टिंग जस्ता विभिन्न प्रकारका निर्माणहरू उत्पादन गर्दै।

2 उच्च शक्ति र उच्च-निरौलाकार मेकाकलक भागहरू, क्र्या ks ्कीचहरू, डन्डिशहरू, र बीउहरू जडान गर्दै।

।

माफ गर्नुहोला

क्षमा दिंदै गरेको एक प्रक्रिया हो जुन प्रयोग गर्नको लागि मर्दछ। यस प्रक्रियामा, एक धातुको खाली एक विशेष रूपमा डिजाइन गरिएको मोल्डमा राखिएको छ र त्यसपछि दबावको माध्यमबाट इच्छित आकारमा आकार दिइन्छ। मोल्डहरू एकल वा बहु-भाग हुनसक्दछन्, अंशको जटिलतामा निर्भर गर्दै।

मर्न को लागी फाइदाहरू:

1 उच्च परिशुद्धता: माफ गर्नुहोस् मर्न मरेको प्रसंस्करणको आवश्यकता कम गर्ने अत्यधिक सटीक आकार र आकार नियन्त्रण प्रदान गर्न सक्दछ।

2 उच्च आउटपुट: मोल्ड धेरै पटक प्रयोग गर्न सकिन्छ किनकि मोल्ड बहानालाई मांस उत्पादनका लागि उपयुक्त छ र उत्पादन दक्षता सुधार गर्दछ।

। राम्रो स्थिरता: क्षमा मर्ने मर्न को लागी प्रत्येक भाग को स्थिरता सुनिश्चित गर्न सक्छ र परिवर्तन कम।

मर्न को लागी मर्न को लागी:

1 उच्च उत्पादन लागत: जटिल मोल्डहरू बनाउने लागत अपेक्षाकृत उच्च छ, विशेष गरी सानो ब्याच उत्पादनको लागि जुन लागत प्रभावी हुँदैन।

2 विशेष आकारका लागि उपयुक्त छैन: धेरै जटिल वा गैर-मानक आकारको भागहरू, महँगो कस्टम अनुकूलन मोल्डहरू बनाउनु आवश्यक पर्दछ।

। कम-तापमानको लागि उपयुक्त छैन: मर्न मरेको छैन सामान्यतया उच्च तापमान आवश्यक छ र कम-तापमान भोगीहरूको लागि उपयुक्त छैन।

मर्न को लागी मर्न को लागी आवेदनहरु:

तलका खेतमा भोगिरहँदा व्यापक रूपमा प्रयोग गरिन्छ:

1 अञ्चक क्र्यान्स्चफ्लस, ब्रेक डिस्कहरू, ब्रेक डिस्क, र व्हील हबको उत्पादन।

2 एयरोस्पेस क्षेत्रका लागि मुख्य भागहरू उत्पादन गर्दै, जस्तै विमान फ्रेजलाज, ईन्जिन भागहरू, र उडान नियन्त्रण कम्पोनेन्टहरू।

।

सामान्यतया, स्वतन्त्र विश्वासलाई सित्तैंमा र उनीहरूको सबैको फाइदा र सीमितताहरू हुन्छन् र बिभिन्न उत्पादन आवश्यकताहरूको लागि उपयुक्त हुन्छन्। उपयुक्त बनाइएको विधि छनौट भनेको भाग, उत्पादन मात्रा, र आवश्यक सटीकता मा निर्भर गर्दछ। व्यावहारिक अनुप्रयोगहरूमा, यी कारकहरू अक्सर अप्टिमाल फाउन्डेयरिंग प्रक्रिया निर्धारण गर्नलाई तौल गर्नुपर्दछ। जालसाजीहरूको निरन्तर विकास र सुधार दुबै विधिका अनुप्रयोग क्षेत्रहरू चलाउन जारी रहनेछ।

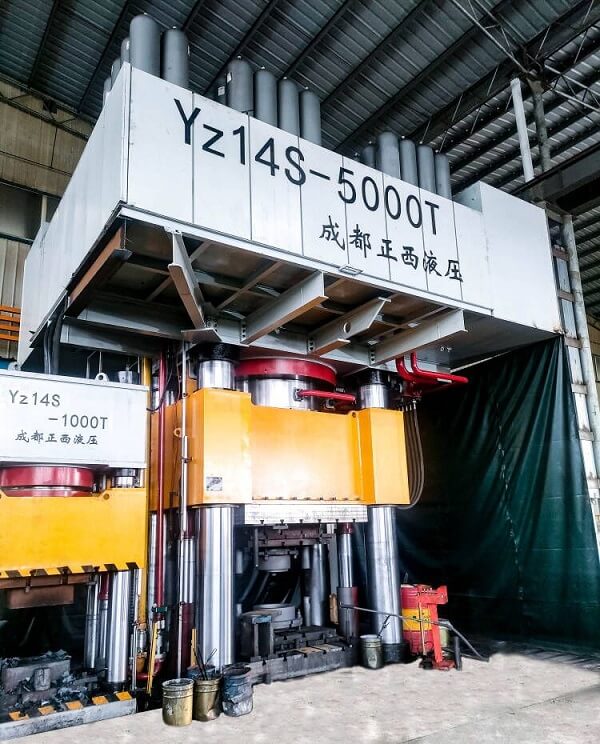

Zhengxi एक पेशेवर होचीनमा प्रेस प्रोबेटोरलाई, उच्च-गुण मुक्त प्रदान गर्दैप्रेसमा प्रेसर विश्वासयोग्य प्रेस मर्न मर्नुहोस्। थप रूपमा, हाइड्रोलिकल प्रेसहरू पनि अनुकूलित गर्न सकिन्छ र ग्राहकको आवश्यकता अनुसार उत्पादन गर्न सकिन्छ। यदि तपाईंसँग कुनै आवश्यकता छ भने, कृपया हामीलाई सम्पर्क गर्नुहोस्।

पोष्ट समय: SIP-0 -222223