複合材料の継続的な開発により、ガラス繊維強化プラスチックに加えて、炭素繊維強化プラスチック、ボロン繊維強化プラスチックなどが登場しています。炭素繊維強化ポリマー複合材料 (CFRP) は、私たちが日常生活で使用する多くの製品の製造に使用されている軽量で強力な材料です。これは、炭素繊維を主な構造成分として使用する繊維強化複合材料を記述するために使用される用語です。

目次:

1. 炭素繊維強化ポリマー構造

2. 炭素繊維強化プラスチックの成形方法

3. 炭素繊維強化ポリマーの特性

4. CFRPのメリット

5. CFRPのデメリット

6. 炭素繊維強化プラスチックの用途

炭素繊維強化ポリマー構造

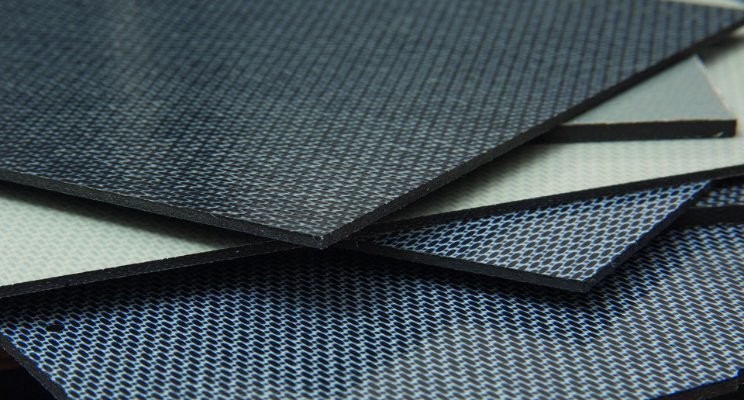

炭素繊維強化プラスチックは、炭素繊維材料を一定方向に配列し、高分子材料を結合させた材料です。カーボン繊維の直径は約7ミクロンと非常に細いですが、強度は非常に高いです。

炭素繊維強化複合材料の最も基本的な構成単位は炭素繊維フィラメントです。カーボンフィラメントの基本原料は、プレポリマーポリアクリロニトリル(PAN)、レーヨン、石油ピッチなどです。次に、カーボンフィラメントは、カーボンファイバー部品用の化学的および機械的方法によってカーボンファイバーファブリックに作られます。

結合ポリマーは通常、エポキシなどの熱硬化性樹脂です。ポリ酢酸ビニルやナイロンなど、他の熱硬化性樹脂または熱可塑性ポリマーが使用されることもあります。複合材料には、炭素繊維に加えて、アラミド Q、超高分子量ポリエチレン、アルミニウム、またはガラス繊維も含まれる場合があります。最終的な炭素繊維製品の特性は、結合マトリックスに導入される添加剤の種類によっても影響を受ける可能性があります。

炭素繊維強化プラスチックの成形方法

炭素繊維製品は主にプロセスの違いにより異なります。炭素繊維強化ポリマー材料を形成するには多くの方法があります。

1. ハンドレイアップ法

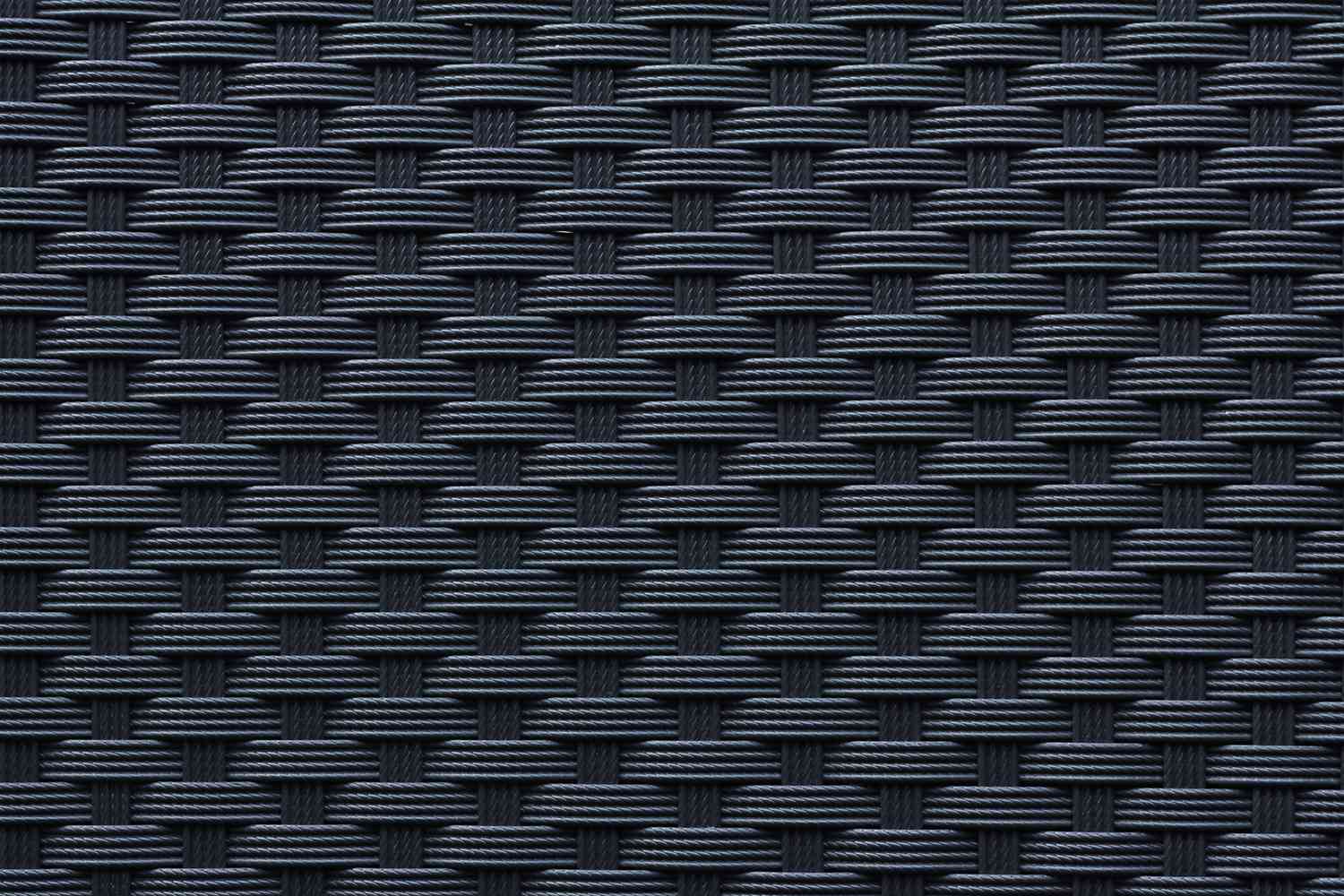

乾式法(あらかじめ用意して使用する)と湿式法(繊維布と樹脂を接着して使用する)に分けられます。ハンドレイアップは、圧縮成形などの二次成形プロセスで使用するプリプレグを準備するためにも使用されます。カーボンファイバークロスを金型に積層して最終製品を成形する工法です。得られる材料の強度と剛性特性は、生地繊維の配置と織り方を選択することによって最適化されます。次に、金型にエポキシが充填され、熱または空気で硬化されます。この製造方法は、エンジン カバーなどの応力のない部品によく使用されます。

2.真空成形法

積層したプリプレグは、一定の工程を経て圧力を加えて金型に近づけ、一定の温度と圧力で硬化・成形する必要があります。真空バッグ法は、真空ポンプを使用して成形バッグ内を真空にし、バッグと金型との間の負圧によって圧力を形成し、複合材料を金型に近づけます。

真空バッグ法に基づいて、後に真空バッグ・オートクレーブ成形法が派生しました。オートクレーブは、真空バッグのみの方法よりも高い圧力をかけて部品を (自然硬化ではなく) 熱硬化させます。このような部品は、よりコンパクトな構造を持ち、表面品質が向上し、気泡を効果的に排除でき (気泡は部品の強度に大きな影響を与えます)、全体的な品質が高くなります。実際、真空袋詰めのプロセスは携帯電話のフィルム貼り付けのプロセスと似ています。気泡を取り除くことは重要な作業です。

3. 圧縮成形法

圧縮成形大量生産、大量生産に適した成形方法です。通常、金型は上部と下部から構成されており、これを雄型と雌型と呼びます。成形プロセスは、プリプレグで作られたマットを金属製のカウンター金型に入れ、一定の温度と圧力の作用下で、マットが金型キャビティ内で加熱および可塑化され、圧力下で流動し、金型キャビティに充填されます。そして成形・硬化して製品を得る。ただし、この方法では金型に非常に高精度の CNC 加工が必要となるため、従来の方法よりも初期コストが高くなります。

4. 巻き取り成形

複雑な形状の部品や回転体の形状の部品の場合、フィラメント ワインダーを使用してフィラメントをマンドレルまたはコアに巻き付けて部品を作成できます。巻き付けが完了したら、マンドレルを取り外します。たとえば、サスペンション システムに使用される管状ジョイント アームは、この方法を使用して作成できます。

5. レジントランスファーモールド

レジン トランスファー モールディング (RTM) は比較的一般的な成形方法です。その基本的な手順は次のとおりです。

1. 準備した不良炭素繊維生地を金型に配置し、金型を閉じます。

2.液状の熱硬化性樹脂を注入し、補強材を含浸させて硬化させます。

炭素繊維強化ポリマーの特性

(1) 強度が高く、弾性に優れています。

炭素繊維の比強度(つまり、引張強度と密度の比)は、鋼鉄の 6 倍、アルミニウムの 17 倍です。比弾性率(つまり、物体の弾性を表すヤング率と密度の比)は、鋼鉄やアルミニウムの 3 倍以上です。

比強度が高く、大きな使用荷重に耐えることができます。最大使用圧力は 350 kg/cm2 に達します。さらに、純粋な F-4 とその編組よりも圧縮性と弾力性に優れています。

(2) 耐疲労性、耐摩耗性に優れています。

耐疲労性はエポキシ樹脂をはるかに上回り、金属材料を上回ります。グラファイト繊維は自己潤滑性があり、摩擦係数が小さいです。一般のアスベスト製品やF-4ブレードに比べて摩耗量が5~10倍少ないです。

(3) 熱伝導性、耐熱性に優れています。

炭素繊維強化プラスチックは熱伝導率が良く、摩擦により発生した熱を逃がしやすい素材です。内部は過熱、蓄熱しにくく、動的シール材として使用できます。空気中では-120~350℃の温度範囲で安定して動作します。炭素繊維中のアルカリ金属含有量が減少すると、使用温度がさらに上昇する可能性があります。不活性ガス中での適応温度は約2000℃に達し、寒さや暑さの急激な変化にも耐えます。

(4) 耐振動性に優れています。

共振やバタつきが少なく、振動軽減、騒音軽減にも優れた素材です。

CFRPのメリット

1. 軽量

従来のガラス繊維強化プラスチックは連続ガラス繊維と 70% のガラス繊維 (ガラス重量/総重量) を使用しており、通常は立方インチあたり 0.065 ポンドの密度を持っています。同じ 70% の繊維重量を含む CFRP 複合材料の密度は、通常、1 立方インチあたり 0.055 ポンドです。

2. 高強度

炭素繊維強化ポリマーは軽量ですが、CFRP 複合材料はガラス繊維複合材料よりも高い強度と単位重量あたりの剛性を備えています。金属材料と比較すると、この利点はより顕著です。

CFRPのデメリット

1. 高コスト

炭素繊維強化プラスチックの製造コストは法外に高い。炭素繊維の価格は、現在の市場状況 (需要と供給)、炭素繊維の種類 (航空宇宙用か商用グレードか)、および繊維束のサイズによって大幅に変動する可能性があります。ポンド対ポンドベースで、バージンカーボンファイバーはグラスファイバーよりも 5 ~ 25 倍高価になる可能性があります。スチールと CFRP を比較すると、この違いはさらに大きくなります。

2. 導電性

これが炭素繊維複合材料の長所でもあり、短所でもあります。それはアプリケーションによって異なります。カーボンファイバーは非常に導電性が高く、ガラスファイバーは絶縁性があります。多くの製品には厳格な断熱性が必要なため、カーボンファイバーや金属の代わりにグラスファイバーが使用されています。ユーティリティの製造では、多くの製品にガラス繊維の使用が必要です。

炭素繊維強化プラスチックの用途

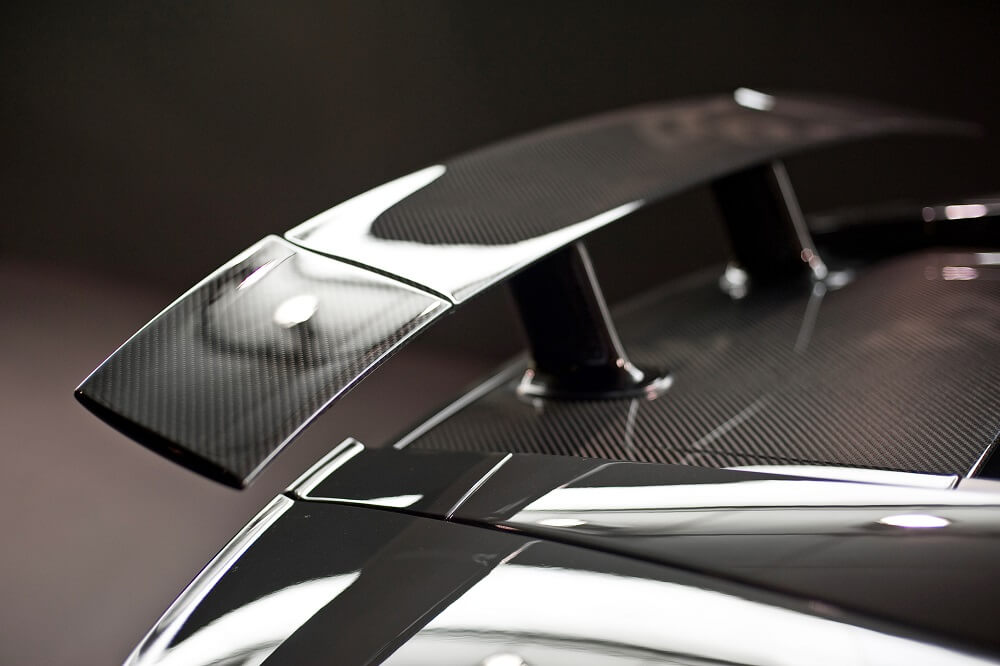

の炭素繊維強化ポリマーの応用機械部品から軍需品まで幅広い。

(1)シールパッキンとして

炭素繊維強化 PTFE 材料は、耐食性、耐摩耗性、耐高温性のシール リングやパッキンを作ることができます。静的シールに使用した場合、一般的な油浸石綿パッキンに比べて10倍以上の長寿命です。負荷変化や急冷・急加熱下でもシール性能を維持できます。また、材質に腐食性物質を含まないため、金属に孔食が発生しません。

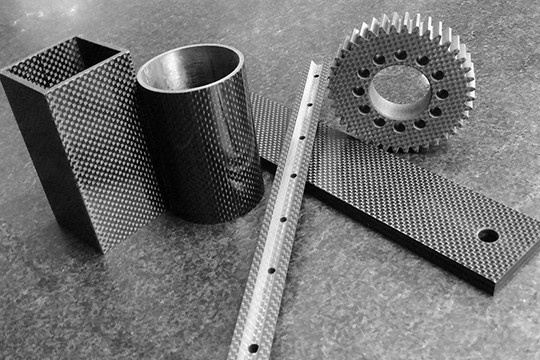

(2)研削部品として

自己潤滑性を利用し、特殊用途の軸受、歯車、ピストンリングなどに使用されます。航空計器やテープレコーダーの無給油潤滑軸受、送電用ディーゼル機関車の無給油潤滑ギヤ(油漏れによる事故防止)、コンプレッサーの無給油ピストンリングなど。また、無毒性の特性を活かして、食品業界や製薬業界の滑り軸受やシールとしても使用されています。

(3)航空宇宙、航空、ミサイルの構造材として。航空機の重量を軽減し、飛行効率を向上させるために航空機の製造に初めて使用されました。また、化学、石油、電力、機械などの業界において、回転や往復の動的シールや各種静的シール材として使用されています。

鄭熙はプロフェッショナルです中国の油圧プレス工場、高品質を提供します複合油圧プレスCFRP製品の成形に。

投稿日時: 2023 年 5 月 25 日