Với sự phát triển không ngừng của vật liệu composite, ngoài nhựa gia cố sợi thủy tinh, nhựa gia cố sợi carbon, nhựa gia cố sợi boron, v.v. đã xuất hiện.Polyme gia cố bằng sợi carbonvật liệu tổng hợp (CFRP) là vật liệu nhẹ và bền được sử dụng để sản xuất nhiều sản phẩm mà chúng ta sử dụng trong cuộc sống hàng ngày.Nó là một thuật ngữ dùng để mô tả vật liệu composite được gia cố bằng sợi sử dụng sợi carbon làm thành phần cấu trúc chính.

Mục lục:

1. Cấu trúc polyme gia cố bằng sợi carbon

2. Phương pháp đúc nhựa gia cố sợi carbon

3. Tính chất của polyme gia cố bằng sợi carbon

4. Ưu điểm của CFRP

5. Nhược điểm của CFRP

6. Công dụng của nhựa gia cố bằng sợi carbon

Cấu trúc polymer gia cố bằng sợi carbon

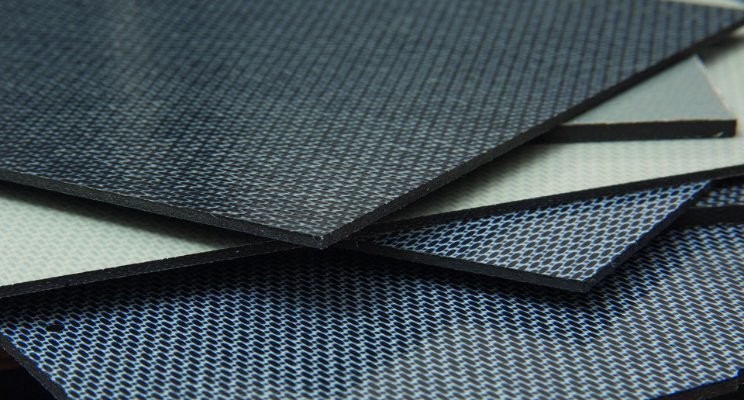

Nhựa gia cố sợi carbon là vật liệu được hình thành bằng cách sắp xếp các vật liệu sợi carbon theo một hướng nhất định và sử dụng vật liệu polymer liên kết.Đường kính của sợi carbon cực kỳ mỏng, khoảng 7 micron, nhưng độ bền của nó cực kỳ cao.

Đơn vị cấu thành cơ bản nhất của vật liệu composite gia cố bằng sợi carbon là sợi sợi carbon.Nguyên liệu thô cơ bản của sợi carbon là polyacrylonitrile tiền polyme (PAN), rayon hoặc hắc ín dầu mỏ.Các sợi carbon sau đó được chế tạo thành vải sợi carbon bằng phương pháp hóa học và cơ học cho các bộ phận bằng sợi carbon.

Polyme liên kết thường là nhựa nhiệt rắn như epoxy.Các loại nhựa nhiệt rắn hoặc polyme nhiệt dẻo khác đôi khi được sử dụng, chẳng hạn như polyvinyl axetat hoặc nylon.Ngoài sợi carbon, vật liệu tổng hợp còn có thể chứa sợi aramid Q, sợi polyetylen, nhôm hoặc thủy tinh có trọng lượng phân tử cực cao.Các đặc tính của sản phẩm sợi carbon cuối cùng cũng có thể bị ảnh hưởng bởi loại chất phụ gia được đưa vào ma trận liên kết.

Phương pháp đúc nhựa gia cố sợi carbon

Các sản phẩm sợi carbon chủ yếu khác nhau do các quá trình khác nhau.Có nhiều phương pháp để hình thành vật liệu polymer gia cố bằng sợi carbon.

1. Phương pháp đặt tay

Chia thành phương pháp khô (cửa hàng chuẩn bị trước) và phương pháp ướt (vải sợi và keo dán để sử dụng).Việc xếp bằng tay cũng được sử dụng để chuẩn bị prereg để sử dụng trong các quá trình đúc thứ cấp như đúc nén.Phương pháp này là các tấm vải sợi carbon được ép trên khuôn để tạo thành sản phẩm cuối cùng.Các đặc tính về độ bền và độ cứng của vật liệu thu được được tối ưu hóa bằng cách chọn cách căn chỉnh và dệt các sợi vải.Khuôn sau đó được đổ đầy epoxy và xử lý bằng nhiệt hoặc không khí.Phương pháp sản xuất này thường được sử dụng cho các bộ phận không chịu ứng suất, chẳng hạn như vỏ động cơ.

2. Phương pháp tạo hình chân không

Đối với prereg nhiều lớp, cần phải tạo áp lực thông qua một quy trình nhất định để làm cho nó gần với khuôn và xử lý và tạo hình dưới nhiệt độ và áp suất nhất định.Phương pháp túi chân không sử dụng bơm chân không để hút chân không bên trong túi định hình sao cho áp suất âm giữa túi và khuôn tạo thành áp suất sao cho vật liệu composite nằm sát khuôn.

Trên cơ sở phương pháp túi chân không, phương pháp tạo hình túi chân không-nồi hấp được ra đời sau này.Nồi hấp cung cấp áp suất cao hơn và xử lý nhiệt cho bộ phận (thay vì xử lý tự nhiên) so với phương pháp chỉ sử dụng túi chân không.Bộ phận như vậy có cấu trúc nhỏ gọn hơn, chất lượng bề mặt tốt hơn, có thể loại bỏ bọt khí một cách hiệu quả (bong bóng sẽ ảnh hưởng lớn đến độ bền của bộ phận) và chất lượng tổng thể cao hơn.Trên thực tế, quy trình đóng gói chân không cũng tương tự như quy trình dán phim điện thoại di động.Loại bỏ bọt khí là một nhiệm vụ quan trọng.

3. Phương pháp đúc nén

Tạo hình bằng khuôn éplà một phương pháp đúc có lợi cho sản xuất hàng loạt và sản xuất hàng loạt.Khuôn thường được làm từ phần trên và phần dưới, chúng ta gọi là khuôn đực và khuôn cái.Quá trình đúc khuôn là đặt tấm thảm làm bằng preregs vào khuôn quầy kim loại, dưới tác dụng của nhiệt độ và áp suất nhất định, tấm thảm được nung nóng và dẻo hóa trong khoang khuôn, chảy dưới áp suất và lấp đầy khoang khuôn, sau đó Và đúc và xử lý để thu được sản phẩm.Tuy nhiên, phương pháp này có chi phí ban đầu cao hơn các phương pháp trước vì khuôn yêu cầu gia công CNC có độ chính xác rất cao.

4. Đúc cuộn dây

Đối với các bộ phận có hình dạng phức tạp hoặc có hình dạng thân quay, có thể sử dụng máy quấn dây tóc để chế tạo bộ phận đó bằng cách quấn dây tóc trên trục gá hoặc lõi.Sau khi cuộn dây xong, xử lý hoàn toàn và tháo trục gá.Ví dụ, cánh tay khớp nối hình ống được sử dụng trong hệ thống treo có thể được chế tạo bằng phương pháp này.

5. Đúc chuyển nhựa

Đúc chuyển nhựa (RTM) là một phương pháp đúc tương đối phổ biến.Các bước cơ bản của nó là:

1. Đặt vải sợi carbon xấu đã chuẩn bị vào khuôn và đóng khuôn lại.

2. Bơm nhựa nhiệt rắn lỏng vào đó, tẩm vật liệu gia cố và xử lý.

Tính chất của polyme gia cố bằng sợi carbon

(1) Độ bền cao và độ đàn hồi tốt.

Cường độ riêng (nghĩa là tỷ lệ độ bền kéo và mật độ) của sợi carbon gấp 6 lần thép và 17 lần so với nhôm.Mô đun cụ thể (nghĩa là tỷ lệ mô đun Young trên mật độ, là dấu hiệu cho thấy độ đàn hồi của vật thể) gấp hơn 3 lần so với thép hoặc nhôm.

Với cường độ riêng cao, nó có thể chịu được tải trọng làm việc lớn.Áp suất làm việc tối đa của nó có thể đạt tới 350 kg/cm2.Ngoài ra, nó có khả năng nén và đàn hồi tốt hơn F-4 thuần túy và dây bện của nó.

(2) Chống mỏi và chống mài mòn tốt.

Khả năng chống mỏi của nó cao hơn nhiều so với nhựa epoxy và cao hơn vật liệu kim loại.Sợi than chì có khả năng tự bôi trơn và có hệ số ma sát nhỏ.Lượng mài mòn nhỏ hơn 5-10 lần so với các sản phẩm amiăng thông thường hoặc dây bện F-4.

(3) Độ dẫn nhiệt và chịu nhiệt tốt.

Nhựa gia cố bằng sợi carbon có tính dẫn nhiệt tốt và nhiệt sinh ra do ma sát dễ dàng tiêu tan.Nội thất không dễ bị quá nóng và tích trữ nhiệt và có thể được sử dụng làm vật liệu bịt kín động.Trong không khí, nó có thể hoạt động ổn định ở nhiệt độ -120 ~ 350°C.Với việc giảm hàm lượng kim loại kiềm trong sợi carbon, nhiệt độ sử dụng có thể tăng thêm.Trong khí trơ, nhiệt độ thích ứng của nó có thể đạt tới khoảng 2000°C và có thể chịu được những thay đổi mạnh về lạnh và nóng.

(4) Chống rung tốt.

Nó không dễ gây ra tiếng vang hay rung động, đồng thời nó cũng là một vật liệu tuyệt vời để giảm rung và giảm tiếng ồn.

Ưu điểm của CFRP

1. Trọng lượng nhẹ

Nhựa gia cố bằng sợi thủy tinh truyền thống sử dụng sợi thủy tinh liên tục và 70% sợi thủy tinh (trọng lượng thủy tinh/tổng trọng lượng) và thường có mật độ 0,065 pound mỗi inch khối.Hỗn hợp CFRP có cùng trọng lượng sợi 70% thường có mật độ 0,055 pound trên mỗi inch khối.

2. Cường độ cao

Mặc dù polyme gia cố bằng sợi carbon có trọng lượng nhẹ nhưng vật liệu tổng hợp CFRP có độ bền cao hơn và độ cứng trên một đơn vị trọng lượng cao hơn vật liệu tổng hợp sợi thủy tinh.So với vật liệu kim loại, ưu điểm này rõ ràng hơn.

Nhược điểm của CFRP

1. Chi phí cao

Chi phí sản xuất nhựa gia cố bằng sợi carbon rất cao.Giá sợi carbon có thể thay đổi đáng kể tùy thuộc vào điều kiện thị trường hiện tại (cung và cầu), loại sợi carbon (loại hàng không vũ trụ so với loại thương mại) và kích thước của bó sợi.Trên cơ sở tính theo pound, sợi carbon nguyên chất có thể đắt hơn sợi thủy tinh từ 5 đến 25 lần.Sự khác biệt này thậm chí còn lớn hơn khi so sánh thép với CFRP.

2. Độ dẫn điện

Đây là ưu điểm và nhược điểm của vật liệu composite sợi carbon.Nó phụ thuộc vào ứng dụng.Sợi carbon có tính dẫn điện cực cao và sợi thủy tinh có tính cách điện.Nhiều sản phẩm sử dụng sợi thủy tinh thay vì sợi carbon hoặc kim loại vì chúng yêu cầu cách nhiệt nghiêm ngặt.Trong sản xuất tiện ích, nhiều sản phẩm yêu cầu sử dụng sợi thủy tinh.

Công dụng của nhựa gia cố bằng sợi carbon

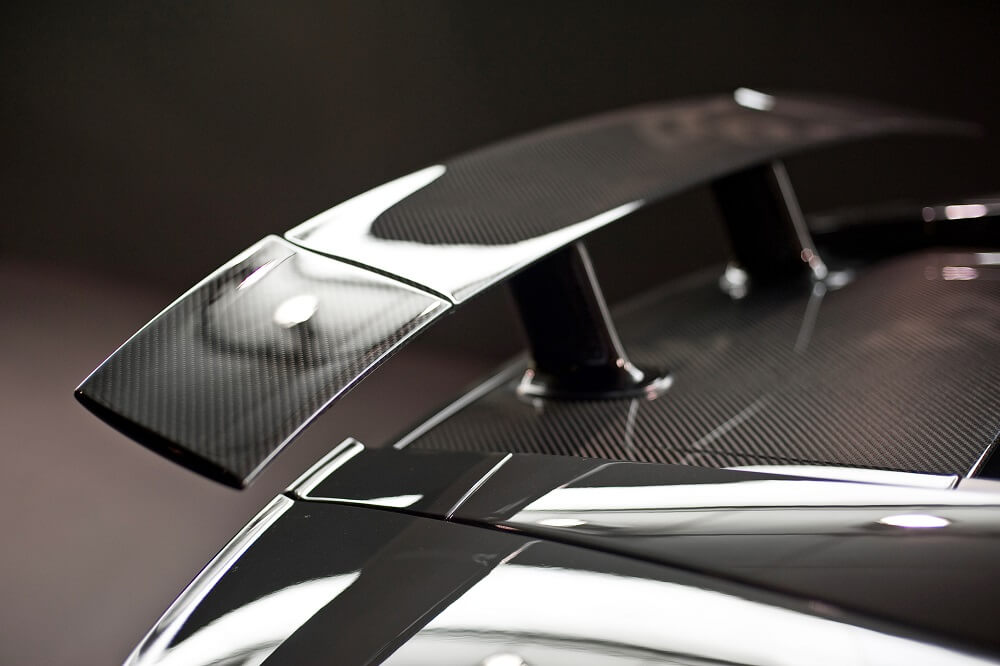

Cácứng dụng của polyme gia cố bằng sợi carbonrất rộng rãi trong cuộc sống, từ các bộ phận cơ khí đến vật liệu quân sự.

(1)như đóng gói niêm phong

Vật liệu PTFE được gia cố bằng sợi carbon có thể được chế tạo thành các vòng đệm hoặc vòng đệm kín chống ăn mòn, chống mài mòn và chịu nhiệt độ cao.Khi sử dụng để bịt kín tĩnh, tuổi thọ sử dụng sẽ dài hơn, gấp 10 lần so với loại bao bì amiăng ngâm trong dầu thông thường.Nó có thể duy trì hiệu suất bịt kín khi thay đổi tải và làm mát nhanh và sưởi ấm nhanh.Và vì vật liệu không chứa chất ăn mòn nên sẽ không xảy ra hiện tượng ăn mòn rỗ trên kim loại.

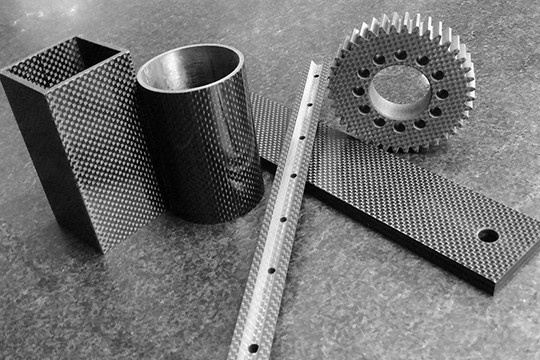

(2)như bộ phận mài

Bằng cách sử dụng đặc tính tự bôi trơn của nó, nó có thể được sử dụng làm vòng bi, bánh răng và vòng piston cho các mục đích đặc biệt.Chẳng hạn như vòng bi bôi trơn không dầu cho dụng cụ hàng không và máy ghi băng, bánh răng bôi trơn không dầu cho đầu máy diesel truyền động điện (để tránh tai nạn do rò rỉ dầu), vòng piston bôi trơn không dầu trên máy nén, v.v. Ngoài ra, nó có thể cũng được sử dụng làm vòng bi trượt hoặc vòng đệm trong ngành công nghiệp thực phẩm và dược phẩm bằng cách tận dụng các đặc tính không độc hại của nó.

(3) Là vật liệu kết cấu cho ngành hàng không vũ trụ, hàng không và tên lửa.Nó lần đầu tiên được sử dụng trong sản xuất máy bay để giảm trọng lượng của máy bay và nâng cao hiệu quả bay.Nó cũng được sử dụng trong hóa chất, dầu khí, năng lượng điện, máy móc và các ngành công nghiệp khác như một con dấu động quay hoặc chuyển động qua lại hoặc các vật liệu con dấu tĩnh khác nhau.

Zhengxi là một người chuyên nghiệpnhà máy ép thủy lực ở Trung Quốc, cung cấp chất lượng caomáy ép thủy lực tổng hợpđể tạo thành sản phẩm CFRP.

Thời gian đăng: 25-05-2023