Tento článek zavádí hlavně důvody selháníHydraulický lisformy a řešení.

1. Materiál formy

Plísní ocel patří do oceli slitiny. Existují defekty, jako jsou nekovové inkluze, segregace karbidu, centrální póry a bílé skvrny ve své struktuře, což výrazně snižuje sílu, houževnatost a odolnost formální únavy formy. Obecně se podle kvality rozdělí na obyčejné a vysoce kvalitní formy. Kvůli pokročilé výrobní technologii jsou vysoce kvalitní formy čisté v kvalitě, jednotné struktuře, malé segregace a mají vysokou houževnatost a výkon tepelné únavy.

Řešení: Kongování obyčejných forem pro rozbití velkých nekovových inkluzí, eliminujte segregaci karbidu, zdokonaluje karbidy a učiní strukturu uniformu pro dosažení účinku vysoce kvalitních forem.

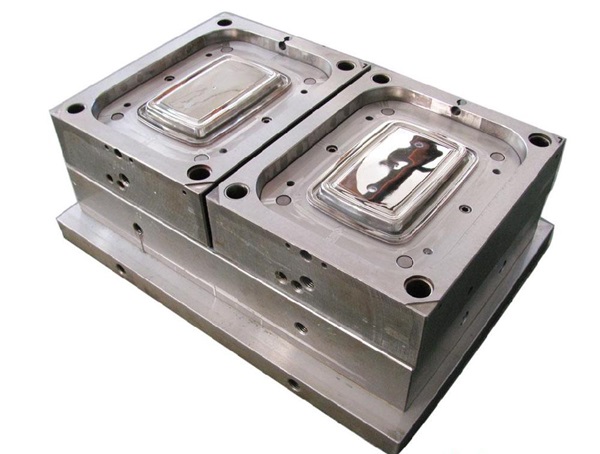

2. design plísní

Při navrhování formy by měly být vnější rozměry modulu stanoveny podle materiálu a geometrických rozměrů vytvořené části, aby se zajistila síla formy. Kromě toho, během tepelného zpracování a používání formy, kvůli malému poloměru filé, široké sekce tenkostěn, rozdílu tloušťky velké stěny a nevhodné poloze díry a slotu, je snadné způsobit nadměrnou koncentraci napětí a iniciaci trhlin. Konstrukce formy by se měla co nejvíce zabránit ostrým rohům a pozice díry a štěrbin by měly být přiměřeně uspořádány.

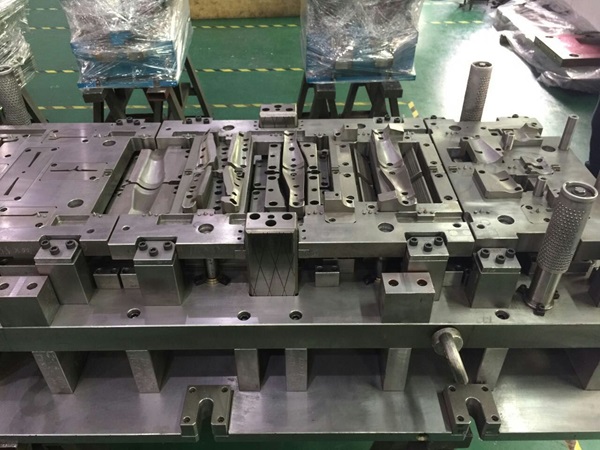

3. výrobní proces

1) Proces kování

Forma obsahuje mnoho prvků slitin, má velkou deformační odolnost během kování, špatná tepelná vodivost a nízkou eutektickou teplotu. Pokud nevěnujete pozornost, způsobí to selhání plísní. Měl by být předehřát při 800-900 ℃ a poté zahřát na 1065-1175 ℃. Abychom odstranili velké nekovové inkluze, eliminujte segregaci karbidu a zdokonalují karbidy, mělo by se rozrušení a kresbu opakovat během procesu kování s jednotnou organizací. Během procesu chlazení po kování se obvykle vyrábějí trhliny. Je snadné produkovat příčné trhliny ve středu. Pomalé chlazení pokováníse může vyhnout tomuto problému.

2) Řezání

Drsnost povrchu procesu řezání výrazně ovlivňuje výkon tepelné únavy formy. Povrchová drsnost dutiny formy je nízká a neexistují žádné defekty, jako jsou značky nože, škrábance a otřepy, které způsobí koncentraci napětí a způsobí iniciaci trhlin tepelné únavy.

Řešení: Při zpracování formy zabraňte ponecháním značek nože na poloměru rohů komplexních částí. A rozdrvte otřepy na otvorech, hranách a kořenech drážky.

3) Broušení

Během procesu broušení může lokální tření teplo snadno způsobit defekty, jako jsou popáleniny a praskliny, a produkovat zbytkové napětí v tahu na mletém povrchu, což vede k předčasnému selhání formy. Popáleniny způsobené broušením tepla mohou zmírnit povrch formy, dokud se nevytvoří temperovaný martenzit. Křehká a nevyrušená vrstva martenzitu výrazně sníží výkon tepelné únavy formy. Když lokální zvýšení teploty mlecí plochy překročí 800 ℃ a chlazení je nedostatečné, povrchový materiál bude znovu arenitizován a ukončen do martenzitu. Povrch formy bude produkovat vyšší strukturální napětí. Zvýšení teploty povrchu formy bude během procesu broušení způsobit tepelné napětí a superpozice strukturálního a tepelného napětí může snadno způsobit mletí trhlin ve formě.

4) Elektrosparkové obrábění

Elektrosparkové obrábění je nepostradatelnou metodou dokončení v moderním procesu výroby plísní. Když dojde k výtoku jiskry, lokální okamžitá teplota přesahuje 1000 ℃, takže kov v bodě vypouštění se roztaví a odpařuje se. Na povrchu obrábění elektroscarků je tenká vrstva roztaveného a resolidifikovaného kovu. V něm je mnoho mikrocrocků. Tato tenká vrstva kovu je jasně bílá. Pod zatížením formy se tyto mikrotočinky snadno vyvíjejí do makro trhlin, což má za následek včasnou zlomeninu a opotřebení formy.

Řešení: Po procesech EDM je forma zmírněna, aby se eliminoval vnitřní napětí. Teplota temperování však nesmí před EDM překročit maximální teplotu temperování.

5) Proces tepelného zpracování

Přiměřený proces tepelného zpracování může formy umožnit získat požadované mechanické vlastnosti a zlepšit jeho životnost. Pokud je návrh nebo provoz procesu tepelného zpracování nesprávný a způsobí selhání formy, vážně poškodí únosnost formy, což povede k včasnému selhání a zkrácení životnosti. Defekty tepelného zpracování zahrnují přehřátí, přehnané, dekarburizaci, praskání, nerovnoměrné kalení, nedostatečná tvrdost atd. Po období použití, kdy nahromaděné vnitřní napětí dosáhne nebezpečného limitu, by mělo být provedeno úlevu od stresu a temperování. V opačném případě bude forma prasknout kvůli vnitřnímu napětí, když bude i nadále používána.

4. Použití forem

1) Předehřívání forem

Forma má vysoký obsah prvků slitiny a špatnou tepelnou vodivost. Před prací by měl být plně předehřát. Pokud je teplota formy během používání příliš vysoká, pevnost se sníží a snadno dojde k plastové deformaci, což povede ke kolapsu povrchu plísní. Pokud je předehřívací teplota příliš nízká, okamžitá teplota povrchu se velmi změní, když se forma začne používat, tepelné napětí je velké a je snadné prasknout.

Roztok: Prehethe-Teplos formy formy je stanovena na 250-300 ℃. To může nejen snížit rozdíl teploty kování a zabránit nadměrnému tepelnému napětí na povrchu formy, ale také účinně snížit plastickou deformaci na povrchu formy.

2) Chlazení a mazání plísní

Pro snížení tepelného zatížení formy a zabránění vysokým teplotám je forma obvykle nucena vychladnout během intervalu formy. Periodické zahřívání a chlazení formy způsobí tepelné únavové trhliny. Forma by měla být po použití pomalu ochlazena; Jinak dojde k tepelnému napětí, což má za následek praskání a selhání plísní.

Řešení: Když forma pracuje, může být pro mazání použity na vodní grafit s 12% obsahem grafitu ke snížení formovací síly, zajistit normální tok kovu v dutině a vyhladit uvolňování kování. Grafit mazivo má také účinek rozptylu tepla, který může snížit provozní teplotu formy.

Výše uvedené jsou všechny důvody a řešení pro selhání hydraulického lisovacího plísní.Zhengxije výrobce specializující se naHydraulické lisovací zařízení. Pokud něco potřebujete, spojte se s námi.

Čas příspěvku: prosinec-24-2024