Оваа статија главно ги воведува причините за неуспехот наХидрауличен печаткалапи и решенија.

1. материјал за мувла

Челик од мувла припаѓа на легура челик. Постојат дефекти како што се неметални подмножества, сегрегација на карбид, централни пори и бели дамки во неговата структура, што во голема мерка ја намалуваат јачината, цврстината и термичката отпорност на замор на калапот. Општо, таа е поделена на обични и високо-квалитетни калапи според квалитетот. Поради напредната технологија за производство, висококвалитетните калапи се чисти по квалитет, униформа во структурата, мали во сегрегација и имаат висока цврстина и перформанси на термички замор.

Решение: Фалсификување на обични калапи за кршење на големи неметални подмножества, елиминирање на сегрегација на карбид, рафинирање на карбиди и да се направи структурата униформа за да се постигне ефектот на висококвалитетни калапи.

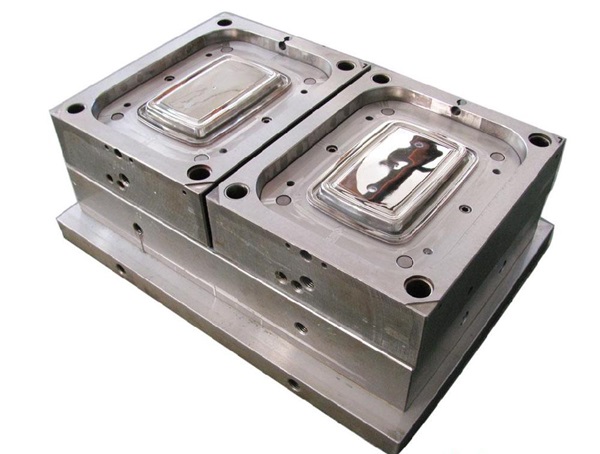

2. Дизајн на калапи

При дизајнирање на калапот, надворешните димензии на модулот треба да се утврдат според материјалните и геометриските димензии на формираниот дел за да се обезбеди јачина на калапот. Покрај тоа, за време на термичката обработка и употреба на калапот, како резултат на малиот радиус на филето, широкиот дел од тенок wallид, големата разлика на дебелината на wallидот и несоодветната положба на дупката и слотот, лесно е да се предизвика прекумерна концентрација на стрес и иницијација на пукнатини. Дизајнот на мувла треба да избегнува остри агли колку што е можно, а позициите на дупката и слотот треба да бидат распоредени разумно.

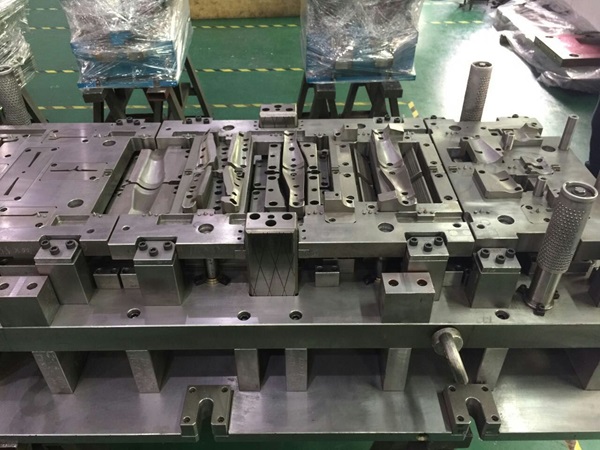

3. Процес на производство

1) процес на фалсификување

Калапот содржи многу елементи на легура, има голема отпорност на деформација за време на фалсификување, лоша термичка спроводливост и ниска еутектична температура. Ако не обрнете внимание, тоа ќе предизвика неуспех на мувла. Треба да се загрее на 800-900 ℃, а потоа да се загрева на 1065-1175. За да се отстранат големите неметални подмножества, да се елиминира сегрегацијата на карбид и да се рафинираат карбиди, вознемирувањето и цртањето треба да се повторат за време на процесот на фалсификување со униформа организација. За време на процесот на ладење по фалсификувањето, пукнатините за калење имаат тенденција да се произведат. Лесно е да се произведат попречни пукнатини во центарот. Бавно ладење послефалсификувањеможе да го избегне овој проблем.

2) сечење

Површинската грубост на процесот на сечење во голема мерка влијае на перформансите на термичкиот замор на калапот. Површинската грубост на шуплината на калапот е мала, и нема дефекти како што се ознаки за ножеви, гребнатини и закопчиња, што ќе предизвика концентрација на стрес и ќе предизвика да се иницираат пукнатини на термички замор.

Решение: При обработката на калапот, спречете ги ознаките за ножеви да останат на радиусот на аглите на сложените делови. И мелете ги закопчињата на дупките, рабовите на жлебот и корените.

3) Мелење

За време на процесот на мелење, локалната топлина на триење лесно може да предизвика дефекти како што се изгореници и пукнатини и да произведе преостанат стрес на затегнување на површината за мелење, што доведува до предвремено откажување на калапот. Изгорениците предизвикани од мелење на топлина може да ја смират површината на калапот сè додека не се формира калензит. Кршливиот и непречен мартинзит слој во голема мерка ќе ги намали перформансите на термичкиот замор на калапот. Кога локалното пораст на температурата на мелената површина надминува 800 ℃, а ладењето е недоволно, површинскиот материјал ќе биде преурезен и угаснат во мартинзит. Површината на калапот ќе произведе поголем структурен стрес. Порастот на температурата на површината на калапот ќе предизвика термички стрес за време на процесот на мелење, а суперпозицијата на структурен и термички стрес лесно може да предизвика пукнатини на мелење во калапот.

4) машинска обработка на електропарк

Машината за електроспарк е неопходен метод за завршна обработка во современиот процес на производство на мувла. Кога се појавува испуштање на искра, локалната моментална температура надминува 1000 ℃, така што металот на точката на празнење се топи и испарува. Постои тенок слој на стопен и резолидиран метал на површината на машината за електропарк. Во него има многу микрокраки. Овој тенок слој на метал е светло бел. Под товарот на калапот, овие микро-пукнатини се лесни за развој во макро пукнатини, што резултира во рана фрактура и абење на калапот.

Решение: По процесите на ЕДМ, калапот се смирува за да се елиминира внатрешниот стрес. Сепак, температурата на калење не смее да ја надминува максималната температура на калење пред ЕДМ.

5) процес на третман на топлина

Разумниот процес на третман на топлина може да му овозможи на калапот да ги добие потребните механички својства и да го подобри својот животен век. Ако дизајнот или операцијата на процесот на третман на топлина е неправилно и предизвикува да пропадне мувлата, тоа сериозно ќе го оштети капацитетот на лежиштето на калапот, што резултира во рано неуспех и скратување на услужниот век на услугата. Дефектите на термички третман вклучуваат прегревање, преголемо одгорување, депарбуризација, пукање, нерамномерно зацврстување на слојот, недоволна цврстина, итн. По период на употреба, кога акумулираниот внатрешен стрес ќе ја достигне опасната граница, треба да се изврши олеснување на стресот и калење. Во спротивно, калапот ќе попушти поради внатрешен стрес кога ќе продолжи да се користи.

4. Употреба на калапи

1) Загревање на калапи

Калапот има висока содржина на легура и лоша термичка спроводливост. Треба целосно да се загрее пред работа. Ако температурата на калапот е превисока за време на употребата, јачината ќе се намали и лесно ќе се појави пластична деформација, што резултира во колапс на површината на мувла. Кога температурата на загревање е премногу ниска, моменталната температура на површината значително се менува кога калапот почнува да се користи, термичкиот стрес е голем, и лесно е да се пробие.

Решение: Температурата за загревање на калапот е утврдена да биде 250-300. Ова не само што може да ја намали разликата во температурата на фалсификување на умре и да избегне прекумерен термички стрес на површината на калапот, туку и ефикасно да ја намали пластичната деформација на површината на калапот.

2) ладење и подмачкување на мувла и подмачкување

За да се намали топлото оптоварување на калапот и да се избегне високи температури, калапот обично е принуден да се олади за време на интервалот на калапот. Периодичното загревање и ладење на калапот ќе предизвика пукнатини на термички замор. Калапот треба да се лади полека по употребата; Во спротивно, ќе се појави термички стрес, што резултира во пукање на мувла и неуспех.

Решение: Кога работи калапот, графит базиран на вода со содржина на графит од 12% може да се користи за подмачкување за да се намали силата на формирање, да се обезбеди нормален проток на метал во шуплината и да се изедначи ослободувањето на фалсификувањето. Графитскиот лубрикант исто така има ефект на дисипација на топлина, што може да ја намали работна температура на калапот.

Горенаведените се сите причини и решенија за неуспех на хидрауличниот мувла.Zhengxiе производител специјализиран заХидраулична опрема за печат. Ако ви треба нешто, ве молиме контактирајте со нас.

Време на објавување: Дек-24-2024