1. Kucie swobodne

Kucie swobodne oznacza metodę przetwarzania polegającą na zastosowaniu prostych narzędzi ogólnego przeznaczenia lub bezpośrednim przyłożeniu siły zewnętrznej do półwyrobu pomiędzy górnym i dolnym kowadłem urządzenia kuźniczego w celu odkształcenia półwyrobu w celu uzyskania odkuwek o wymaganym kształcie geometrycznym i jakości wewnętrznej.

Kucie swobodne produkuje odkuwki głównie w małych partiach.Do formowania półfabrykatów w celu uzyskania odpowiednich odkuwek stosuje się urządzenia kuźnicze, takie jak młoty kuźnicze i prasy hydrauliczne.Kucie swobodne wykorzystuje metodę kucia na gorąco.

Proces kucia swobodnego obejmuje proces podstawowy, proces pomocniczy i proces wykańczający.

Podstawowym procesem kucia swobodnego jest spęczanie, ciągnienie, wykrawanie, gięcie, cięcie, skręcanie, przesuwanie i kucie itp. Jednak trzy najczęściej stosowane procesy w rzeczywistej produkcji to spęczanie, ciągnienie i wykrawanie.

Proces pomocniczy: proces wstępnego odkształcenia, taki jak dociśnięcie szczęki, dociśnięcie krawędzi wlewka stalowego, przecięcie występu itp.

Proces wykańczania: proces niwelowania wad powierzchniowych odkuwek, taki jak usuwanie nierówności i kształtowanie powierzchni odkuwki.

Korzyść:

(1) Elastyczność kucia jest duża, może wytwarzać małe kawałki o masie mniejszej niż 100 kg.Może również produkować ciężkie elementy o masie do 300 ton.

(2) Stosowane narzędzia są prostymi narzędziami ogólnego przeznaczenia.

(3) Formowanie odkuwek polega na stopniowym odkształcaniu półfabrykatu w różnych obszarach.Dlatego tonaż sprzętu kuźniczego wymaganego do kucia tej samej odkuwki jest znacznie mniejszy niż w przypadku kucia matrycowego.

(4) Wymagania dotyczące niskiej precyzji dla sprzętu.

(5) Cykl produkcyjny jest krótki.

Niedogodności:

(1) Wydajność produkcji jest znacznie niższa niż w przypadku kucia matrycowego.

(2) Odkuwki mają proste kształty, niską dokładność wymiarową i chropowate powierzchnie.

(3) Pracownicy charakteryzują się dużą intensywnością pracy i wymagają wysokiego poziomu technicznego.

(4) Nie jest łatwo zrealizować mechanizację i automatyzację.

2. Kucie matrycowe

Kucie matrycowe oznacza metodę kucia, w ramach której odkuwki uzyskuje się poprzez formowanie półfabrykatów za pomocą matryc na specjalnym sprzęcie do kucia matrycowego.Odkuwki wytwarzane tą metodą charakteryzują się precyzyjnymi wymiarami, niewielkimi naddatkami na obróbkę, złożoną strukturą i wysoką produktywnością.

Podział ze względu na stosowane urządzenia: kucie matrycowe na młotku, kucie matrycowe na prasie korbowej, kucie matrycowe na kuźnicy płaskiej, kucie matrycowe na prasie ciernej itp.

Zalety:

(1) Wyższa wydajność produkcji.Podczas kucia matrycowego odkształcenie metalu następuje we wnęce matrycy, dzięki czemu można szybko uzyskać pożądany kształt.

(2) Można kuć odkuwki o skomplikowanych kształtach.

(3) Może sprawić, że rozkład metalu będzie bardziej rozsądny i poprawić żywotność części.

(4) Rozmiar odkuwki matrycowej jest dokładniejszy, jakość powierzchni jest lepsza, a naddatek na obróbkę jest mniejszy.

(5) Oszczędzaj materiały metalowe i zmniejszaj obciążenie związane z cięciem.

(6) Pod warunkiem wystarczających partii koszt części może zostać obniżony.

Niedogodności:

(1) Masa odkuwek matrycowych jest ograniczona wydajnością ogólnego sprzętu do kucia matrycowego, przeważnie poniżej 7 kg.

(2) Cykl produkcyjny matrycy do kucia jest długi, a koszt wysoki.

(3) Koszt inwestycji w sprzęt do kucia matrycowego jest większy niż w przypadkuprasa do kucia swobodnego.

3. Kucie walcowe

Kucie na walcach odnosi się do procesu kucia, w którym para przeciwbieżnych matryc w kształcie wachlarza jest wykorzystywana do plastycznego odkształcenia kęsa w celu uzyskania pożądanego kęsa do kucia lub kucia.

Odkształcenie kute na walcach jest złożonym odkształceniem trójwymiarowym.Większość odkształconego materiału przepływa wzdłuż kierunku długości, zwiększając długość kęsa, a niewielka część materiału przepływa w bok, zwiększając szerokość kęsa.Podczas procesu kucia na walcach pole przekroju poprzecznego nasady kęsa stale się zmniejsza.Proces kucia na rolkach wykorzystuje zasadę formowania na rolkach w celu stopniowego odkształcania półwyrobu.

Kucie na walcach nadaje się do procesów odkształcania, takich jak wydłużanie wałów, walcowanie płyt i rozprowadzanie materiałów wzdłuż kierunku długości.Kucie walcowe może być wykorzystywane do produkcji korbowodów, wierteł krętych, kluczy, kolców drogowych, motyk, kilofów i łopatek turbin itp.

W porównaniu ze zwykłym kuciem matrycowym, kucie na walcach ma zalety prostej konstrukcji sprzętu, stabilnej produkcji, niskich wibracji i hałasu, łatwej automatyzacji i wysokiej wydajności produkcji.

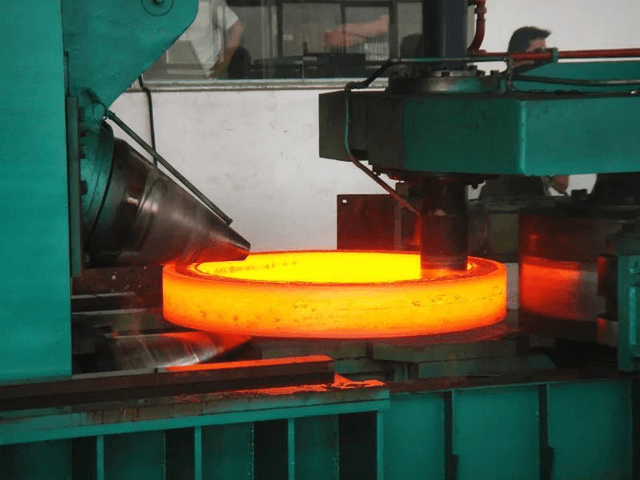

4. Kucie matrycowe opon

Kucie matrycowe opon to metoda kucia, w której wykorzystuje się metodę kucia swobodnego w celu wykonania półfabrykatu, a następnie formuje go w formie opony.Jest to metoda kucia pomiędzy kuciem swobodnym a kuciem matrycowym.Jest szeroko stosowany w małych i średnich przedsiębiorstwach posiadających mniej sprzętu do kucia matrycowego, a większość z nich to młoty do kucia swobodnego.

Istnieje wiele rodzajów form do opon stosowanych w kuciu form opon, a powszechnie stosowane w produkcji to formy kroplowe, formy klamrowe, formy ustalające, formy poduszkowe, formy zaciskowe itp.

Matryca o zamkniętym cylindrze stosowana jest najczęściej do kucia odkuwek obrotowych.Na przykład do kucia odkuwek nieobrotowych używa się czasami kół zębatych z występami na obu końcach.Kucie matrycowe w zamkniętym cylindrze jest kuciem bezwypływkowym.

W przypadku odkuwek form do opon o skomplikowanych kształtach konieczne jest dodanie dwóch półform (to znaczy dodanie powierzchni podziału) do formy cylindrycznej, aby utworzyć połączoną formę cylindryczną.Półfabrykat formowany jest we wnęce składającej się z dwóch półform.

Folia kompozytowa składa się zwykle z dwóch części, formy górnej i dolnej.Aby dopasować górną i dolną matrycę oraz zapobiec przesuwaniu się odkuwek, do pozycjonowania często stosuje się słupki prowadzące i kołki prowadzące.Zaciskanie matrycowe stosowane jest najczęściej do produkcji odkuwek nieobrotowych o skomplikowanych kształtach, takich jak korbowody, odkuwki widełek itp.

W porównaniu z kuciem swobodnym, kucie matrycowe opon ma następujące zalety:

(1) Ponieważ półfabrykat jest formowany we wnęce matrycy, wielkość odkuwki jest stosunkowo dokładna, a powierzchnia jest stosunkowo gładka.

(2) Rozkład opływowej tkanki jest rozsądny, więc jakość jest wysoka.

(3) Kucie matrycowe opon może powodować odkuwki o stosunkowo skomplikowanych kształtach.Ponieważ kształt odkuwki jest kontrolowany przez wnękę matrycy, półfabrykat formuje się szybko.Wydajność jest od 1 do 5 razy wyższa niż w przypadku kucia swobodnego.

(4) Pozostało niewiele bloków, więc naddatek na obróbkę jest niewielki.To nie tylko oszczędza materiał metalowy, ale także zmniejsza roboczogodziny obróbki.

Niedogodności:

(1) Wymagany jest młot kuźniczy o większym tonażu;

(2) Można produkować tylko małe odkuwki;

(3) Żywotność formy opony jest niska;

(4) Ogólnie rzecz biorąc, do przesuwania formy opony podczas pracy konieczne jest wykorzystanie siły roboczej, dlatego pracochłonność jest stosunkowo wysoka;

(5) Odkuwka matrycowa opon służy do produkcji średnich i małych partii odkuwek.

Zhengxi jest dobrze znaną postaciąproducent maszyn do kucia w Chinach, dostarczając różnego rodzaju prasy kuźnicze, w tym maszyny do kucia swobodnego, maszyny do kucia matrycowego,maszyny do kucia na gorąco, maszyny do kucia na zimnooraz maszyny do kucia na gorąco itp. Jeżeli mają Państwo jakiekolwiek potrzeby, prosimy o kontakt.

Czas publikacji: 30 czerwca 2023 r