1. Pulsuz Döymə

Pulsuz Döymə Sadə Ümumi Məqsədli Vasitələrdən istifadə etmə metoduna və ya lazımi həndəsi forma və daxili keyfiyyətlə bağışlamaq üçün boşluğu deformasiya etmək üçün boşluq avadanlıqlarının yuxarı və aşağı anvilləri arasındakı boşluğa birbaşa tətbiqidir.

Pulsuz Döyüşmə əsasən kiçik dəstələrdə saxta məhsul istehsal edir. Döymə çəkicləri və hidravlik preslər kimi saxta avadanlıq, ixtisaslı saxta olmaq üçün boşluqlar yaratmaq üçün istifadə olunur. Pulsuz Döymə, isti saxta üsulu qəbul edir.

Pulsuz Döymə prosesi əsas bir proses, köməkçi bir proses və bitirmə prosesi daxildir.

Pulsuz Döyüşmə əsas prosesi, üzləşən, rəsm, yumruq, bükülmə, bükülmə, bükülmə və saxta və s.

Köməkçi proses: Çənənin basaraq çənəsini basaraq, çiyin kənarının kənarını basaraq, çiyin və s.

Finishing Prosesi: Sürfələrin səth qüsurlarını azaltmaq prosesi, məsələn, qeyri-bərabərliyi və saxta səthin formalaşması kimi.

Üstünlük:

(1) Döymə elastikliyi əladır, 100 kq-dan az kiçik parçalar istehsal edə bilər. Həm də 300T-ə qədər ağır hissələr yarada bilər.

(2) İstifadə olunan alətlər sadə ümumi məqsədli vasitələrdir.

(3) Şoubmingin formalaşması tədricən müxtəlif bölgələrdə boşluğu deformasiya etməkdir. Buna görə də eyni saxta saxtakanı çırpmaq üçün tələb olunan saxta avadanlıqların tonnajı Döyüşündən daha kiçikdir.

(4) avadanlıq üçün aşağı dəqiqlik tələbləri.

(5) İstehsal dövrü qısadır.

Dezavantajları:

(1) İstehsal səmərəliliyi Döymə Döşəməsindən daha aşağıdır.

(2) Agoinging sadə formalar, aşağı ölçülü dəqiqlik və kobud səthlər var.

(3) İşçilərin yüksək əmək intensivliyi var və yüksək texniki səviyyəni tələb edir.

(4) Mexanizasiyanın və avtomatlaşdırmanı həyata keçirmək asan deyil.

2. Döyüşmə ölmək

Die Die Dieging, xüsusi öldürmək üçün xüsusi ölməkdə ölməkdə blanklar meydana gətirərək bağışlanmaların alınması ilə əlaqədar saxta üsula aiddir. Bu metodun istehsal etdiyi bağışlar ölçüsündə dəqiqdir, emal müavinəti, quruluşda kompleks və məhsuldarlıqda yüksəkdir.

İstifadə olunan avadanlıqlara görə təsnif edilir: çəkicdə döyüşmək, krank mətbuatında döyüşmək, düz döymə maşınının üzərində saxta, sürtünmə mətbuatında döyüşmək və s.

Üstünlüklər:

(1) daha yüksək istehsal səmərəliliyi. Döyüş zamanı, metalın deformasiyası boşluq içərisində aparılır, buna görə istədiyiniz forma tez əldə edilə bilər.

(2) Kompleks formalarla bağışlamaq saxta ola bilər.

(3) Metal tənzimləmə paylamasını daha ağlabatan edə bilər və hissələrin xidmət həyatını yaxşılaşdıra bilər.

(4) Die Döymə ölçüsü daha dəqiqdir, səth keyfiyyəti daha yaxşıdır və emal müavinəti daha da kiçikdir.

(5) Metal materialları saxla və kəsmə iş yükünü azaldın.

(6) Kifayət qədər dəstlərin vəziyyəti altında hissələrin dəyəri azaldıla bilər.

Dezavantajları:

(1) Die-nin çəkisi, əsasən 7 kq-dan aşağı olan ümumi ölmə cihazının gücü ilə məhdudlaşır.

(2) Döymə ölülərin istehsal dövrü uzun və dəyəri yüksəkdir.

(3) Die saxta avadanlıqların investisiya dəyəri pulsuz saxta mətbuatdan daha böyükdür.

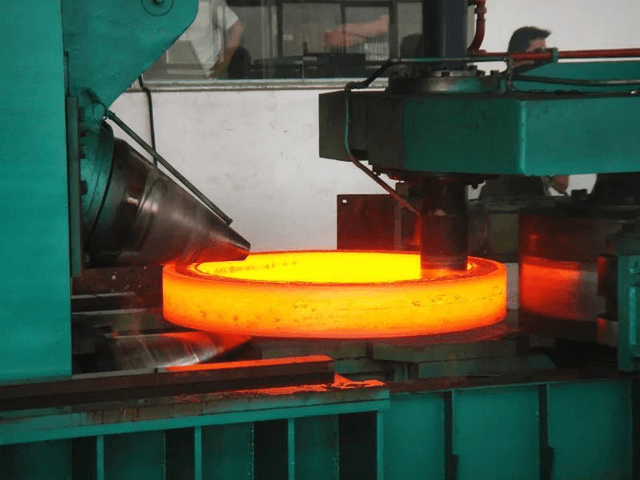

3. Döyüşmə

Roll Düzəltmə, istənilən saxta və ya saxta bilet almaq üçün Billeti populyar şəkildə deformasiya etmək üçün bir cüt əks-dönər fan formalı öldükdə istifadə olunan bir saxta prosesə aiddir.

Roll Düzəltmə deformasiyası mürəkkəb üç ölçülü bir deformasiyadir. Deformasiya edilmiş materialın əksəriyyəti, Billetin uzunluğunu artırmaq üçün uzunluğu istiqamətində axır və materialın kiçik bir hissəsi lampanın genişliyini artırmaq üçün yanaldır. Roll saxta prosesi zamanı, Billet Kökünün kəsişmə sahəsi davamlı olaraq azalır. Roll Düzgün prosesi, tədricən boş bir şəkildə deformasiya etmək üçün rulon formalaşması prinsipindən istifadə edir.

Roll DeGning, uzanan şaftlar, yuvarlanan plitələr və uzunluğu istiqamətində materialları yaymaq kimi deformasiya prosesləri üçün uyğundur. Roll DeGing, birləşdirici çubuqlar, bükmə bitləri, açarları, yol sünbülləri, hoes, seçimlər və turbin bıçaqları istehsal etmək üçün istifadə edilə bilər.

Adi ölmə ilə müqayisədə, roll Döymə, sadə avadanlıq quruluşunun, sabit istehsal, aşağı titrəmə və səs-küy, asan avtomatlaşdırma və yüksək istehsal səmərəliliyinin üstünlüklərinə malikdir.

4. Şin Döymə Döyüşü

Tire Die DeGing, boş bir şəkildə düzəltmək üçün pulsuz saxtalaşdırma metodunu qəbul edən və sonra şin kalıbında meydana gətirən bir döymə üsuludur. Pulsuz Döymə və Döyüşmə Döyüşü arasında bir saxta üsuldur. Kiçik və orta müəssisələrdə daha az ölmək üçün geniş istifadə olunan avadanlıqlarda geniş istifadə olunur və əksəriyyəti pulsuz saxta çəkicdir.

Şin qəlibində istifadə olunan bir çox növ şin qəlibləri var və istehsaldakı tez-tez istifadə olunanlar tipli, toklama qəlibləri, kalıp, yastığı qəlib, sıxma qəlib və s.

Qapalı silindr ölü, əsasən, fırlanan bağışların saxta üçün istifadə olunur. Məsələn, hər iki ucunda patronlarla dişli dişlilər bəzən dönməz bağışlamağa davam etmək üçün istifadə olunur. Bağlı silindr ölmə, flashsiz saxtalaşdırmadır.

Şin Kalıpı üçün mürəkkəb formalarla bağışlamaq üçün, birləşmiş silindrli qəlib etmək üçün iki yarım qəlib əlavə etmək lazımdır (yəni ayrılmış bir səth əlavə etmək lazımdır). Və boşluq iki yarım qəlibdən ibarət boşluqda meydana gəlir.

Kompozit film ümumiyyətlə iki hissədən, yuxarı və alt qəliblərdən ibarətdir. Yuxarı və aşağı öldüklərə uyğunlaşmaq və dəyişkənlikdən görünməməsi üçün, bələdçi yazıları və bələdçi pinləri yerləşdirmək üçün istifadə olunur. Die Calling, əsasən, çubuqlar, çəngəllərin bağışlanması və s. Kimi formalarla fırıldaqçı olmayan bir şey istehsal etmək üçün istifadə olunur.

Pulsuz Döymə ilə müqayisədə, şinlərin öldüyü Döymə aşağıdakı üstünlüklərə malikdir:

(1) boşluq boşluğunda meydana gəldiyindən, döymə ölçüsü nisbətən dəqiqdir və səth nisbətən hamardır.

(2) Düzgün toxuma paylanması məqbuldur, buna görə keyfiyyəti yüksəkdir.

(3) Şin Die DeGing nisbətən mürəkkəb formalarla bağışlaya bilər. Döymə şəklinin ölmə boşluğu ilə idarə olunduğu üçün boşluq tez bir zamanda meydana gəlir. Və məhsuldarlıq pulsuz süzgəcdən 1 ilə 5 dəfə yüksəkdir.

(4) Qalan bloklar azdır, buna görə emal müavinəti kiçikdir. Bu, yalnız metal materialı saxlamır, həm də emal edən adam-saat azalır.

Dezavantajları:

(1) Daha böyük bir tonaj olan bir çəkic tələb olunur;

(2) Yalnız kiçik cəlladlar istehsal edilə bilər;

(3) Şinlərin kalıpının xidmət müddəti aşağıdır;

(4) İş zamanı şin kalıpını hərəkət etdirmək üçün işçi qüvvəsinə etibar etmək ümumiyyətlə lazımdır, buna görə əmək intensivliyi nisbətən yüksəkdir;

(5) Şin Die DeGing, orta və kiçik dəstələrin aradan qaldırılması üçün istifadə olunur.

Zhengxi tanınmışdırÇində döymə maşını istehsalçısı, pulsuz saxta maşınlar, o cümlədən pulsuz saxta maşınlar, dişləmə maşınları,İsti Döymə maşınları, Soyuq Döymə maşınlarıvə isti saxta maşınlar və s. Hər hansı bir ehtiyacınız varsa, bizə müraciət edin.

Time vaxt: iyun-30-2023