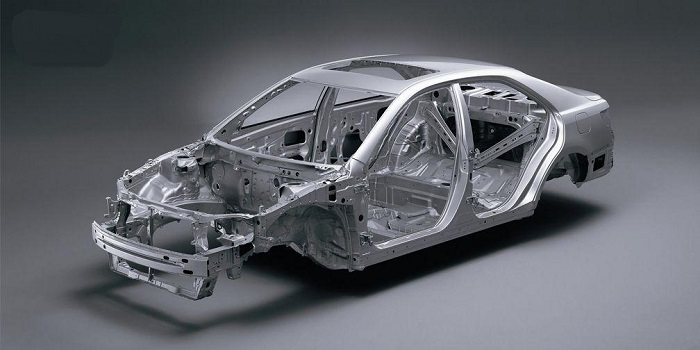

કારોને "મશીનો કે જેણે વિશ્વને બદલ્યું છે." કહેવામાં આવે છે.કારણ કે ઓટોમોબાઈલ ઉદ્યોગ મજબૂત ઔદ્યોગિક સહસંબંધ ધરાવે છે, તેને દેશના આર્થિક વિકાસ સ્તરના મહત્વપૂર્ણ પ્રતીક તરીકે ગણવામાં આવે છે.ઓટોમોબાઇલ્સમાં ચાર મોટી પ્રક્રિયાઓ છે, અને સ્ટેમ્પિંગ પ્રક્રિયા ચાર મુખ્ય પ્રક્રિયાઓમાં સૌથી મહત્વપૂર્ણ છે.અને તે ચાર મોટી પ્રક્રિયાઓમાંથી પ્રથમ છે.

સામગ્રી કોષ્ટક:

- સ્ટેમ્પિંગ સામગ્રી

- ગેજ

1) સ્ટેમ્પિંગની વ્યાખ્યા

સિક્કો મારવો તેએક રચના પ્રક્રિયા પદ્ધતિ છે જે જરૂરી આકાર અને કદના વર્કપીસ (સ્ટેમ્પિંગ ભાગો) મેળવવા માટે પ્લાસ્ટિકના વિરૂપતા અથવા અલગ થવા માટે પ્રેસ અને મોલ્ડ દ્વારા પ્લેટો, સ્ટ્રીપ્સ, પાઈપો અને પ્રોફાઇલ્સને બાહ્ય બળ લાગુ કરે છે.

કારની બોડી, ચેસીસ, ઈંધણની ટાંકી, રેડિયેટર ફિન્સ, બોઈલરનું સ્ટીમ ડ્રમ, કન્ટેનરનું શેલ, મોટરની આયર્ન કોર સિલિકોન સ્ટીલ શીટ અને વિદ્યુત ઉપકરણો વગેરે તમામ પર સ્ટેમ્પ લાગેલ છે.ઈન્સ્ટ્રુમેન્ટ્સ અને મીટર્સ, ઘરગથ્થુ ઉપકરણો, સાયકલ, ઑફિસ મશીનરી અને રહેવાના વાસણો જેવા ઉત્પાદનોમાં પણ મોટી સંખ્યામાં સ્ટેમ્પિંગ ભાગો છે.

- સ્ટેમ્પિંગ એ ઉચ્ચ ઉત્પાદન કાર્યક્ષમતા અને ઓછી સામગ્રીના વપરાશ સાથે પ્રક્રિયા કરવાની પદ્ધતિ છે.

- સ્ટેમ્પિંગ પ્રક્રિયા ભાગો અને ઉત્પાદનોના મોટા બેચના ઉત્પાદન માટે યોગ્ય છે, જે મિકેનાઇઝેશન અને ઓટોમેશનને સમજવામાં સરળ છે અને ઉચ્ચ ઉત્પાદન કાર્યક્ષમતા ધરાવે છે.તે જ સમયે, સ્ટેમ્પિંગ ઉત્પાદન માત્ર ઓછો કચરો અને કચરો ઉત્પન્ન ન થાય તે માટે પ્રયત્ન કરી શકે છે પરંતુ જો કેટલાક કિસ્સાઓમાં બાકી રહેલું હોય તો પણ તેનો સંપૂર્ણ ઉપયોગ કરી શકાય છે.

- સ્ટેમ્પિંગ ભાગો સારી વિનિમયક્ષમતા ધરાવે છે.સ્ટેમ્પિંગ પ્રક્રિયામાં સારી સ્થિરતા છે, અને સ્ટેમ્પિંગ ભાગોની સમાન બેચનો ઉપયોગ વિધાનસભા અને ઉત્પાદનના પ્રભાવને અસર કર્યા વિના વિનિમયક્ષમ રીતે કરી શકાય છે.

- સ્ટેમ્પિંગ ભાગો શીટ મેટલના બનેલા હોવાથી, તેમની સપાટીની ગુણવત્તા વધુ સારી છે, જે અનુગામી સપાટીની સારવાર પ્રક્રિયાઓ (જેમ કે ઇલેક્ટ્રોપ્લેટિંગ અને પેઇન્ટિંગ) માટે અનુકૂળ પરિસ્થિતિઓ પ્રદાન કરે છે.

- મોલ્ડ સાથે સામૂહિક રીતે ઉત્પાદિત ભાગોના સ્ટેમ્પિંગની કિંમત ઓછી છે.

3) સ્ટેમ્પિંગ પ્રક્રિયા

ચોક્કસ આકાર, કદ અને કટ- with ફ ગુણવત્તાવાળા સમાપ્ત અને અર્ધ-તૈયાર ઉત્પાદનો મેળવવા માટે બાહ્ય બળની ક્રિયા હેઠળ શીટ ચોક્કસ સમોચ્ચ લાઇન સાથે અલગ કરવામાં આવે છે.

વિભાજનની સ્થિતિ: વિકૃત સામગ્રીની અંદરનો તણાવ તાકાત મર્યાદા σb કરતાં વધી જાય છે.

aબ્લેન્કિંગ: બંધ વળાંક સાથે કાપવા માટે ડાઇનો ઉપયોગ કરો, અને પંચ્ડ ભાગ એક ભાગ છે.વિવિધ આકારોના સપાટ ભાગો બનાવવા માટે વપરાય છે.

bપંચિંગ: બંધ વળાંક સાથે પંચ કરવા માટે ડાઇનો ઉપયોગ કરો, અને પંચ કરેલ ભાગ કચરો છે.પોઝિટિવ પંચિંગ, સાઇડ પંચિંગ અને હેંગિંગ પંચિંગ જેવા અનેક સ્વરૂપો છે.

cઆનુષંગિક બાબતો: રચાયેલા ભાગોની ધારને ચોક્કસ આકારમાં કાપવી અથવા કાપવી.

ડી.

(2) રચના પ્રક્રિયા:

ચોક્કસ આકાર અને કદના સમાપ્ત અને અર્ધ-સમાપ્ત ઉત્પાદનો મેળવવા માટે ખાલી કર્યા વિના ખાલી પ્લાસ્ટિક રીતે વિકૃત થાય છે.

aરેખાંકન: શીટને વિવિધ ખુલ્લા હોલો ભાગોમાં ખાલી બનાવવી.

b

cઆકાર આપવો: રચાયેલા ભાગોની પરિમાણીય ચોકસાઈને સુધારવા અથવા નાની ફીલેટ ત્રિજ્યા મેળવવા માટે વપરાતી રચના પદ્ધતિ.

ડી.ફ્લિપિંગ: સ્થાયી ધાર પૂર્વ-પંચ કરેલી શીટ અથવા અર્ધ-તૈયાર ઉત્પાદન અથવા અનપંચ્ડ શીટ પર બનાવવામાં આવે છે.

ઇ.

2. સ્ટેમ્પિંગ ડાઇ

1) ડાઇ વર્ગીકરણ

કાર્યકારી સિદ્ધાંત મુજબ, તેમાં વહેંચી શકાય છે: ડાઇ ડાઇ, પંચિંગ ડાઇ, અને ફ્લેંજિંગ આકાર આપતા ડાઇ.

2) ઘાટની મૂળભૂત રચના

પંચિંગ ડાઇ સામાન્ય રીતે ઉપલા અને નીચલા ડાઇ (બહિર્મુખ અને અંતર્મુખ ડાઇ) થી બનેલું હોય છે.

3) રચના:

કાર્યકારી ભાગ

માર્ગદર્શક

પોઝિશનિંગ

મર્યાદા

સ્થિતિસ્થાપક તત્વ

લિફ્ટિંગ અને ટર્નિંગ

1) પ્રેસ મશીન

ઓપન પ્રેસ ત્રણ બાજુઓ પર ખુલ્લું છે, બેડ છેસીધું, અને કઠોરતા નબળી છે.તેનો ઉપયોગ સામાન્ય રીતે નાના પ્રેસ માટે થાય છે.બંધ પ્રેસ આગળ અને પાછળ ખુલ્લું છે, પલંગ બંધ છે, અને કઠોરતા સારી છે.તે સામાન્ય રીતે મોટા અને મધ્યમ કદના પ્રેસ માટે વપરાય છે.

ડ્રાઇવિંગ સ્લાઇડર બળના પ્રકાર અનુસાર, પ્રેસને યાંત્રિક પ્રેસમાં વિભાજિત કરી શકાય છે અનેહાઇડ્રોલિક પ્રેસ.

2) અનકોઇલિંગ લાઇન

4. સ્ટેભવ્ય સામગ્રી

સ્ટેમ્પિંગ સામગ્રી એ ભાગની ગુણવત્તા અને મૃત્યુના જીવનને અસર કરતું મહત્વનું પરિબળ છે.હાલમાં, જે સામગ્રીને સ્ટેમ્પ કરી શકાય છે તે માત્ર લો-કાર્બન સ્ટીલ જ નહીં પરંતુ સ્ટેઈનલેસ સ્ટીલ, એલ્યુમિનિયમ અને એલ્યુમિનિયમ એલોય, કોપર અને કોપર એલોય વગેરે પણ છે.

સ્ટીલ પ્લેટ વર્ગીકરણ

જાડાઈ અનુસાર: જાડા પ્લેટ (4 મીમીથી ઉપર), મધ્યમ પ્લેટ (3-4 મીમી), પાતળા પ્લેટ (3 મીમીથી નીચે).ઓટો બોડી સ્ટેમ્પિંગ ભાગો મુખ્યત્વે પાતળા પ્લેટો છે.

રોલિંગ સ્ટેટ અનુસાર: હોટ-રોલ્ડ સ્ટીલ પ્લેટ, કોલ્ડ-રોલ્ડ સ્ટીલ પ્લેટ.

હોટ રોલિંગ એલોયના પુનરાવર્તિત તાપમાન કરતા વધારે તાપમાને સામગ્રીને નરમ બનાવવાનું છે.ગરમ-રોલ્ડ પ્લેટોની કઠિનતા અને સપાટીની સરળતા નબળી છે, અને કિંમત પ્રમાણમાં ઓછી છે.ગરમ રોલિંગ પ્રક્રિયા રફ છે અને ખૂબ પાતળા સ્ટીલને રોલ કરી શકતી નથી.

કોલ્ડ રોલિંગ એ એલોયના પુનઃસ્થાપન તાપમાન કરતા ઓછા તાપમાને દબાણ ચક્ર સાથે સામગ્રીને વધુ રોલ કરવાની પ્રક્રિયા છે જેથી સામગ્રીને ગરમ રોલિંગ, ડિપિટિંગ અને ઓક્સિડેશન પ્રક્રિયાઓ પછી પુનઃસ્થાપિત કરવાની મંજૂરી મળે.પુનરાવર્તિત કોલ્ડ પ્રેસિંગ-રિક્રિસ્ટલાઇઝેશન-એનિલિંગ-કોલ્ડ પ્રેસિંગ (2 થી 3 વાર પુનરાવર્તિત) પછી, સામગ્રીમાંની ધાતુ પરમાણુ સ્તરમાં ફેરફાર (પુનઃપ્રક્રિયાકરણ)માંથી પસાર થાય છે, અને રચાયેલા એલોયના ભૌતિક ગુણધર્મોમાં ફેરફાર થાય છે.તેથી, તેની સપાટીની ગુણવત્તા સારી છે, પૂર્ણાહુતિ ઉચ્ચ છે, ઉત્પાદનના કદની ચોકસાઇ ઊંચી છે, અને ઉત્પાદનનું પ્રદર્શન અને સંગઠન ઉપયોગ માટે કેટલીક વિશેષ આવશ્યકતાઓને પૂર્ણ કરી શકે છે.

ઓટોમોબાઈલ મેન્યુફેક્ચરિંગમાં, મોટા સ્ટેમ્પિંગ ભાગો, આંતરિક ભાગો, જટિલ અવકાશી ભૂમિતિવાળા વેલ્ડીંગ પેટા-એસેમ્બલીઓ અથવા સરળ નાના સ્ટેમ્પિંગ ભાગો, આંતરિક ભાગો, વગેરે માટે કોઈ બાબત નથી, ખાસ નિરીક્ષણ સાધનોનો ઉપયોગ ઘણીવાર મુખ્ય તપાસ અર્થ તરીકે થાય છે, જેનો ઉપયોગ થાય છે, પ્રક્રિયાઓ વચ્ચે ઉત્પાદનની ગુણવત્તાને નિયંત્રિત કરો.

ગેજમાં ઘણીવાર ત્રણ ભાગો હોય છે:

① હાડપિંજર અને આધાર ભાગ

② શરીરનો ભાગ

③ કાર્યાત્મક ભાગો (કાર્યાત્મક ભાગોમાં શામેલ છે: ઝડપી ચક, પોઝિશનિંગ પિન, ડિટેક્શન પિન, મૂવેબલ ગેપ સ્લાઇડર, મેઝરિંગ ટેબલ, પ્રોફાઇલ ક્લેમ્પિંગ પ્લેટ વગેરે).

કાર મેન્યુફેક્ચરિંગમાં સ્ટેમ્પિંગ પ્રક્રિયા વિશે જાણવાનું એટલું જ છે.Zhengxi એક વ્યાવસાયિક છેહાઇડ્રોલિક પ્રેસના ઉત્પાદકડીપ ડ્રોઇંગ હાઇડ્રોલિક પ્રેસ.આ ઉપરાંત, અમે સપ્લાય કરીએ છીએઓટોમોટિવ આંતરિક ભાગો માટે હાઇડ્રોલિક પ્રેસ.જો તમને કોઈ જરૂરિયાત હોય, તો કૃપા કરીને અમારો સંપર્ક કરો.