Автомобили называют «машинами, которые изменили мир».Поскольку автомобильная промышленность имеет сильную промышленную корреляцию, она считается важным символом уровня экономического развития страны.В автомобилестроении есть четыре основных процесса, и процесс штамповки является наиболее важным из четырех основных процессов.И это также первый из четырех основных процессов.

В этой статье мы остановимся на процессе штамповки в автомобилестроении.

Содержание:

- Что такое штамповка?

- Штамповочная матрица

- Штамповочное оборудование

- Штамповочный материал

- Измерять

1. Что такое штамповка?

1) Определение штамповки

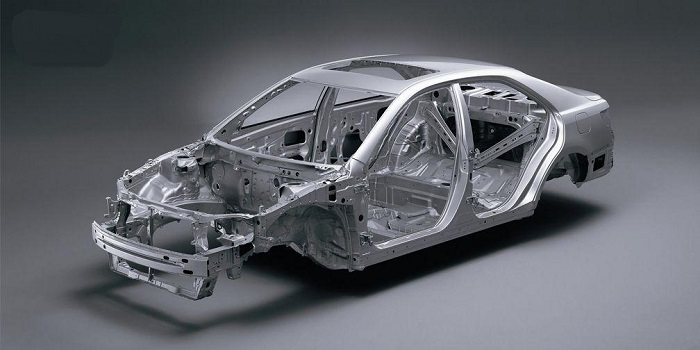

Штамповка— метод формовочной обработки, при котором к пластинам, полосам, трубам и профилям с помощью прессов и форм прикладывают внешнее усилие, вызывающее пластическую деформацию или отделение с целью получения заготовок (штамповочных деталей) необходимой формы и размера.К обработке пластмасс (или обработке давлением) относятся штамповка и ковка.Заготовки для штамповки представляют собой преимущественно горячекатаные и холоднокатаные стальные листы и полосы.Среди металлопродукции в мире 60-70% составляют листы, большая часть которых штампуется в готовую продукцию.

Корпус, шасси, топливный бак, ребра радиатора автомобиля, паровой барабан котла, корпус контейнера, железный сердечник из кремниевого стального листа двигателя, электроприборы и т. д. - все штамповано.Также имеется большое количество штампованных деталей в таких изделиях, как приборы и счетчики, бытовая техника, велосипеды, офисная техника и предметы быта.

2) Характеристики процесса штамповки

- Штамповка – это метод обработки, обладающий высокой эффективностью производства и низким расходом материала.

- Процесс штамповки пригоден для производства больших партий деталей и изделий, легко поддается механизации и автоматизации, имеет высокую эффективность производства.В то же время штамповочное производство может не только стремиться к уменьшению количества отходов и отсутствию отходов, но даже если в некоторых случаях остаются остатки, их также можно полностью утилизировать.

- Процесс работы удобен.От оператора не требуется высокий уровень квалификации.

- Штампованные детали, как правило, не требуют механической обработки и имеют высокую точность размеров.

- Штамповочные детали имеют хорошую взаимозаменяемость.Процесс штамповки имеет хорошую стабильность, и одну и ту же партию штампованных деталей можно использовать взаимозаменяемо, не влияя на сборку и характеристики изделия.

- Поскольку штампованные детали изготавливаются из листового металла, качество их поверхности лучше, что обеспечивает удобные условия для последующих процессов обработки поверхности (например, гальваники и окраски).

- Штамповочная обработка позволяет получить детали высокой прочности, высокой жесткости и легкости.

- Стоимость штамповки деталей, выпускаемых серийно с помощью пресс-форм, невысока.

- Штамповкой можно изготавливать детали сложной формы, которые трудно обрабатывать другими методами обработки металла.

3) Процесс штамповки

(1) Процесс разделения:

Лист разделяется по определенной контурной линии под действием внешней силы для получения готовых изделий и полуфабрикатов определенной формы, размера и качества обрезки.

Условие отрыва: напряжение внутри деформируемого материала превышает предел прочности σб.

а.Вырубка: используйте матрицу для резки по замкнутой кривой, а перфорированная деталь является деталью.Используется для изготовления плоских деталей различной формы.

б.Перфорация: используйте матрицу, чтобы пробить по замкнутой кривой, и перфорированная часть будет отходами.Существует несколько форм, таких как позитивные удары, боковые удары и висячие удары.

в.Обрезка: Обрезка или обрезка краев формованных деталей до определенной формы.

д.Разделение: с помощью штампа проткните незамкнутую кривую, чтобы получить разделение.Когда левая и правая части формируются вместе, процесс разделения используется чаще.

(2) Процесс формирования:

Заготовка пластически деформируется без разрушения для получения готовых изделий и полуфабрикатов определенной формы и размера.

Условия формовки: предел текучести σS

а.Чертеж: Формирование листовой заготовки в различные открытые полые детали.

б.Фланец: Край листа или полуфабриката формируется в виде вертикального края по определенной кривой в соответствии с определенной кривизной.

в.Формование: метод формования, используемый для повышения точности размеров формованных деталей или получения небольшого радиуса скругления.

д.Переворот: стоячая кромка изготавливается на предварительно перфорированном листе или полуфабрикате, либо на неперфорированном листе.

е.Гибка. Сгибая лист по прямой линии в различные формы, можно обрабатывать детали чрезвычайно сложной формы.

2. Штамповочная матрица

1) Классификация штампов

По принципу работы его можно разделить на: волочильный штамп, штамповочный штамп для обрезки и штамповочный штамп для отбортовки.

2) Основная структура пресс-формы

Штамповочная матрица обычно состоит из верхней и нижней матриц (выпуклой и вогнутой).

3) Состав:

Рабочая часть

Руководство

Позиционирование

Ограничение

Эластичный элемент

Подъем и поворот

3. Штамповочное оборудование

1) Пресс-машина

По конструкции станины прессы можно разделить на два типа: прессы открытого типа и прессы закрытого типа.

Открытый пресс открыт с трех сторон, станинаС-образныйи жесткость плохая.Обычно используется для небольших прессов.Закрытый пресс открыт спереди и сзади, станина закрыта, жесткость хорошая.Обычно используется для прессов большого и среднего размера.

По типу движущей силы ползуна прессы можно разделить на механические игидравлический пресс.

2) Размотка линии

Режущая машина

Ножницы в основном используются для резки прямых кромок металлических листов различных размеров.Формы трансмиссии — механические и гидравлические.

4. Стаматериал для мппинга

Штамповочный материал является важным фактором, влияющим на качество детали и срок службы штампа.В настоящее время штампуемыми материалами являются не только низкоуглеродистая сталь, но и нержавеющая сталь, алюминий и алюминиевые сплавы, медь и медные сплавы и т. д.

Стальная пластина в настоящее время является наиболее широко используемым сырьем в автомобильной штамповке.В настоящее время, учитывая потребность в легких кузовах автомобилей, в кузовах автомобилей все чаще используются новые материалы, такие как высокопрочные стальные пластины и многослойные стальные пластины.

Классификация стальных пластин

По толщине: толстая пластина (более 4 мм), средняя пластина (3-4 мм), тонкая пластина (менее 3 мм).Детали штамповки кузова автомобиля представляют собой в основном тонкие пластины.

По состоянию проката: листовая сталь горячекатаная, листовая сталь холоднокатаная.

Горячая прокатка заключается в размягчении материала при температуре выше температуры рекристаллизации сплава.А затем прессуют материал в тонкий лист или поперечное сечение заготовки прижимным колесом так, что материал деформируется, но физические свойства материала остаются неизменными.Прочность и гладкость поверхности горячекатаных листов низкие, а цена относительно низкая.Процесс горячей прокатки является грубым и не позволяет прокатывать очень тонкую сталь.

Холодная прокатка — это процесс дальнейшей прокатки материала прижимным кругом при температуре ниже температуры рекристаллизации сплава, чтобы обеспечить возможность рекристаллизации материала после процессов горячей прокатки, удаления язв и окисления.После многократного холодного прессования-рекристаллизации-отжига-холодного прессования (повторяется 2-3 раза) металл в материале претерпевает изменение молекулярного уровня (рекристаллизацию), изменяются физические свойства образующегося сплава.Таким образом, качество поверхности хорошее, качество отделки хорошее, точность размера продукта высокая, а производительность и организация продукта могут соответствовать некоторым особым требованиям к использованию.

Холоднокатаные стальные пластины в основном включают холоднокатаные пластины из углеродистой стали, холоднокатаные пластины из низкоуглеродистой стали, холоднокатаные стальные пластины для штамповки, высокопрочные холоднокатаные стальные пластины и т. д.

5. Калибр

Калибр — это специальное контрольное оборудование, используемое для измерения и оценки качества размеров деталей.

В автомобилестроении, как для крупных штампованных деталей, деталей интерьера, сварных узлов со сложной пространственной геометрией, так и для простых мелких штампованных деталей, деталей интерьера и т. д., в качестве основного средства обнаружения часто используются специальные средства контроля, используемые для контролировать качество продукции между процессами.

Обнаружение манометров имеет такие преимущества, как быстрота, точность, интуитивность, удобство и т. д., и особенно подходит для нужд массового производства.

Датчики часто состоят из трех частей:

① Скелет и базовая часть

② Часть тела

③ Функциональные части (в число функциональных частей входят: быстродействующий патрон, позиционирующий штифт, контрольный штифт, подвижный ползун зазора, измерительный стол, зажимная пластина профиля и т. д.).

Это все, что нужно знать о процессе штамповки в автомобилестроении.Чжэнси — профессионалпроизводитель гидравлических прессов, предоставляя профессиональное штамповочное оборудование, такое какгидравлические прессы глубокой вытяжки.Кроме того, мы поставляемгидравлические прессы для деталей салона автомобиля.Если у вас есть какие-либо потребности, пожалуйста, свяжитесь с нами.

Время публикации: 06 июля 2023 г.