Il-karozzi ġew imsejħa "magni li biddlu d-dinja."Minħabba li l-industrija tal-karozzi għandha korrelazzjoni industrijali qawwija, hija meqjusa bħala simbolu importanti tal-livell ta 'żvilupp ekonomiku ta' pajjiż.Hemm erba 'proċessi ewlenin fil-karozzi, u l-proċess tal-ittimbrar huwa l-iktar importanti mill-erba' proċessi ewlenin.U huwa wkoll l-ewwel wieħed mill-erba 'proċessi ewlenin.

F'dan l-artikolu, aħna se nenfasizzaw il-proċess tal-ittimbrar fil-manifattura tal-karozzi.

Tabella tal-Kontenut:

- X'inhu l-ittimbrar?

- Ittimbrar Die

- Tagħmir tal-ittimbrar

- Materjal tal-ittimbrar

- Gauge

1. X'inhu l-ittimbrar?

1) Id-definizzjoni tal-ittimbrar

Timbruhuwa metodu ta 'pproċessar li jifforma li japplika forza esterna għal pjanċi, strixxi, pajpijiet, u profili permezz ta' presses u forom li jikkawżaw deformazzjoni jew separazzjoni tal-plastik biex jinkisbu biċċiet tax-xogħol (partijiet tal-ittimbrar) tal-forma u d-daqs meħtieġa.L-ittimbrar u l-forġa jappartjenu għall-ipproċessar tal-plastik (jew proċessar tal-pressjoni).Il-vojt għall-ittimbrar huma prinċipalment folji u strixxi tal-azzar irrumblati bis-sħana u fil-kesħa.Fost il-prodotti tal-azzar fid-dinja, 60-70% huma pjanċi, li ħafna minnhom huma ttimbrati fi prodotti lesti.

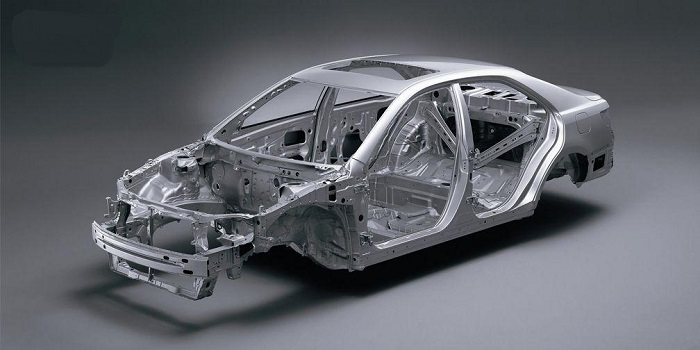

Il-korp, ix-chassis, it-tank tal-fjuwil, ix-xewk tar-radjatur tal-karozza, it-tanbur tal-fwar tal-bojler, il-qoxra tal-kontenitur, il-folja tal-azzar tas-silikon tal-qalba tal-ħadid tal-mutur u l-apparat elettriku, eċċ huma kollha ttimbrati.Hemm ukoll numru kbir ta 'partijiet tal-ittimbrar fi prodotti bħal strumenti u miters, apparat tad-dar, roti, makkinarju għall-uffiċċju, u utensili ħajjin.

2) Karatteristiċi tal-proċess tal-ittimbrar

- L-ittimbrar huwa metodu ta 'pproċessar b'effiċjenza għolja ta' produzzjoni u konsum ta 'materjal baxx.

- Il-proċess ta 'l-ittimbrar huwa adattat għall-produzzjoni ta' lottijiet kbar ta 'partijiet u prodotti, li huwa faċli biex tirrealizza l-mekkanizzazzjoni u l-awtomazzjoni, u għandu effiċjenza għolja ta' produzzjoni.Fl-istess ħin, il-produzzjoni tal-ittimbrar tista 'mhux biss tħabrek biex tikseb inqas skart u l-ebda produzzjoni ta' skart imma anke jekk hemm fdal f'xi każijiet, jistgħu wkoll jintużaw bis-sħiħ.

- Il-proċess ta 'operazzjoni huwa konvenjenti.L-ebda livell għoli ta 'ħila mhu meħtieġ mill-operatur.

- Il-partijiet ittimbrati ġeneralment m'għandhomx għalfejn ikunu bil-makna u għandhom eżattezza dimensjonali għolja.

- Il-partijiet tal-ittimbrar għandhom interkambjabbiltà tajba.Il-proċess ta 'l-ittimbrar għandu stabbiltà tajba, u l-istess lott ta' partijiet ta 'l-ittimbrar jista' jintuża b'mod interkambjabbli mingħajr ma jaffettwa l-assemblaġġ u l-prestazzjoni tal-prodott.

- Peress li l-partijiet tal-ittimbrar huma magħmula minn folja tal-metall, il-kwalità tal-wiċċ tagħhom hija aħjar, li tipprovdi kundizzjonijiet konvenjenti għal proċessi sussegwenti ta 'trattament tal-wiċċ (bħalma huma l-electroplating u l-pittura).

- L-ipproċessar tal-ittimbrar jista 'jikseb partijiet b'saħħa għolja, riġidità għolja u ħfief.

- L-ispiża tal-ittimbrar tal-partijiet prodotti bil-massa bil-forom hija baxxa.

- L-ittimbrar jista 'jipproduċi partijiet b'forom kumplessi li huma diffiċli biex jiġu pproċessati b'metodi oħra ta' proċessar tal-metall.

3) proċess ta 'l-ittimbrar

(1) Proċess ta 'separazzjoni:

L-iskeda hija separata tul ċerta linja tal-kontorn taħt l-azzjoni tal-forza esterna biex tinkiseb prodotti lesti u semi-lesti b'ċerta forma, daqs, u kwalità ta 'qtugħ.

Kondizzjoni ta 'separazzjoni: L-istress ġewwa l-materjal deformat jaqbeż il-limitu tas-saħħa σb.

a.Blanking: Uża die biex taqta 'tul kurva magħluqa, u l-parti ippanċjata hija parti.Użati biex jagħmlu partijiet ċatti ta 'forom varji.

b.Punching: Uża die biex tippanċja tul kurva magħluqa, u l-parti ippanċjata hija skart.Hemm diversi forom bħal ippanċjar pożittiv, ippanċjar tal-ġenb, u ippanċjar imdendel.

c.Tirqim: It-tirqim jew it-tqattigħ tat-truf tal-partijiet iffurmati għal ċertu forma.

d.Separazzjoni: Uża die biex tippanċja tul kurva mhux magħluqa biex tipproduċi separazzjoni.Meta l-partijiet tax-xellug u tal-lemin jiġu ffurmati flimkien, il-proċess ta 'separazzjoni jintuża aktar.

(2) Proċess li jifforma:

Il-vojt huwa deformat plastikament mingħajr ma jinkiser biex jinkisbu prodotti lesti u nofshom lesti ta 'ċerta forma u daqs.

Kundizzjonijiet ta 'formazzjoni: saħħa ta' rendiment σS

a.Tpinġija: Li tifforma l-folja vojta f'diversi partijiet vojta miftuħa.

b.Flanġ: It-tarf tal-folja jew prodott nofsu lest huwa ffurmat f'tarf vertikali tul ċerta kurva skont ċerta kurvatura.

c.Iffurmar: Metodu ta 'formazzjoni użat biex ittejjeb l-eżattezza dimensjonali ta' partijiet iffurmati jew tikseb raġġ żgħir ta 'flett.

d.Flipping: Xifer wieqfa jsir fuq folja ippanċjata minn qabel jew prodott nofsu lest jew fuq folja mhux ippanċjata.

e.Liwi: Liwi tal-folja f'diversi forom tul linja dritta jista 'jipproċessa partijiet b'forom estremament kumplessi.

2. Ittimbrar Die

1) Klassifikazzjoni tad-Die

Skont il-prinċipju tax-xogħol, jista 'jinqasam fi: tpinġija die, tirqim punching die, u flanging iffurmar die.

2) L-istruttura bażika tal-moffa

Id-die tal-ippanċjar hija ġeneralment magħmula minn dies ta 'fuq u t'isfel (die konvessi u konkavi).

3) Kompożizzjoni:

Parti li taħdem

Gwida

Pożizzjonament

Limitazzjoni

Element elastiku

Irfigħ u tidwir

3. Ittimbrar Tagħmir

1) Agħfas Magni

Skont l-istruttura tas-sodda, preses jistgħu jinqasmu f'żewġ tipi: preses miftuħa u preses magħluqa.

L-istampa miftuħa hija miftuħa fuq tliet naħat, is-sodda hijaForma ta' C, u r-riġidità hija fqira.Huwa ġeneralment użat għal preses żgħar.L-istampa magħluqa hija miftuħa fuq quddiem u fuq wara, is-sodda hija magħluqa, u r-riġidità hija tajba.Huwa ġeneralment użat għal preses kbar u ta 'daqs medju.

Skont it-tip ta 'forza tas-slajder tas-sewqan, l-istampa tista' tinqasam fi pressa mekkanika uStampa idrawlika.

2) Linja li ma tgħaqqadx

Magna tal-shearing

Il-magna tal-shearing tintuża prinċipalment biex tnaqqas it-truf dritti ta 'diversi daqsijiet ta' folji tal-metall.Il-forom tat-trasmissjoni huma mekkaniċi u idrawliċi.

4. Stamaterjal mping

Materjal tal-ittimbrar huwa fattur importanti li jaffettwa l-kwalità tal-parti u l-ħajja tad-die.Fil-preżent, il-materjali li jistgħu jiġu ttimbrati mhumiex biss azzar b'livell baxx ta 'karbonju iżda wkoll azzar li ma jissaddadx, aluminju u liga tal-aluminju, liga tar-ram u tar-ram, eċċ.

Il-pjanċa tal-azzar bħalissa hija l-aktar materja prima użata fl-ittimbrar tal-karozzi.Fil-preżent, bir-rekwiżit għal korpi tal-karozzi ħfief, materjali ġodda bħal pjanċi tal-azzar b'qawwa għolja u pjanċi tal-azzar sandwich huma dejjem aktar użati fil-korpi tal-karozzi.

Klassifikazzjoni tal-pjanċa tal-azzar

Skond il-ħxuna: pjanċa ħoxna (fuq 4mm), pjanċa medja (3-4mm), pjanċa rqiqa (taħt 3mm).Il-partijiet tal-ittimbrar tal-ġisem tal-karozzi huma prinċipalment pjanċi rqaq.

Skont l-istat tal-irrumblar: pjanċa tal-azzar irrumblat bis-sħana, pjanċa tal-azzar irrumblat fil-kesħa.

Irrumblar bis-sħana huwa li ttaffi l-materjal f'temperatura ogħla mit-temperatura tar-rikristallizzazzjoni tal-liga.U mbagħad agħfas il-materjal f'folja rqiqa jew sezzjoni trasversali ta 'billetta b'rota ta' pressjoni, sabiex il-materjal ikun deformat, iżda l-proprjetajiet fiżiċi tal-materjal jibqgħu mhux mibdula.It-toughness u l-intoppi tal-wiċċ tal-pjanċi rrumblati bis-sħana huma fqar, u l-prezz huwa relattivament baxx.Il-proċess ta 'rolling sħun huwa mhux maħdum u ma jistax jirrombla azzar irqiq ħafna.

It-tidwir kiesaħ huwa l-proċess li tkompli tgerbeb il-materjal b'rotta ta 'pressjoni f'temperatura inqas mit-temperatura ta' rikristallizzazzjoni tal-liga biex tippermetti li l-materjal jerġa 'jiġi kristallize wara proċessi ta' rolling, depożitu, u ossidazzjoni.Wara pressjoni kiesħa ripetuta ta 'rikristallizzazzjoni ta' l-ipprimstallizzazzjoni (ripetuta 2 sa 3 darbiet), il-metall fil-materjal jgħaddi minn bidla fil-livell molekulari (rikristallizzazzjoni), u l-proprjetajiet fiżiċi tal-bidla tal-liga ffurmata.Għalhekk, il-kwalità tal-wiċċ tagħha hija tajba, il-finitura hija għolja, il-preċiżjoni tad-daqs tal-prodott hija għolja, u l-prestazzjoni u l-organizzazzjoni tal-prodott jistgħu jissodisfaw xi ħtiġijiet speċjali għall-użu.

Pjanċi ta 'l-azzar imdawwra fil-kesħa jinkludu prinċipalment pjanċi ta' l-azzar tal-karbonju rrumblati bil-kesħa, pjanċi ta 'l-azzar b'livell baxx ta' karbonju, pjanċi ta 'l-azzar irrumblati bil-kesħa għall-ittimbrar, pjanċi ta' l-azzar imqaxxra b'qawwa għolja, eċċ.

5. Gauge

Strument tal-kejl huwa tagħmir ta 'spezzjoni speċjali użat biex ikejjel u jevalwa l-kwalità dimensjonali tal-partijiet.

Fil-manifattura tal-karozzi, irrispettivament għal partijiet kbar tal-ittimbrar, partijiet interni, sub-assemblaġġi tal-iwweldjar b'ġeometrija spazjali kumplessa, jew għal partijiet żgħar tal-ittimbrar żgħar, partijiet interni, eċċ., Għodod speċjali ta 'spezzjoni huma spiss użati bħala l-mezzi ewlenin ta' skoperta, użati għal tikkontrolla l-kwalità tal-prodott bejn il-proċessi.

Id-detezzjoni tal-gauge għandha l-vantaġġi ta 'rapidità, eżattezza, intuwizzjoni, konvenjenza, eċċ., U hija adattata b'mod speċjali għall-bżonnijiet tal-produzzjoni tal-massa.

Il-gaġeġ spiss jikkonsistu fi tliet partijiet:

① Skeletru u parti bażi

② Parti tal-ġisem

③ Partijiet funzjonali (partijiet funzjonali jinkludu: chuck rapidu, pin tal-pożizzjonar, pin tal-iskoperta, slider tal-vojt mobbli, tabella tal-kejl, pjanċa tal-ikklampjar tal-profil, eċċ.).

Dak hu dak kollu li hemm biex tkun taf dwar il-proċess tal-ittimbrar fil-manifattura tal-karozzi.Zhengxi huwa professjonistmanifattur ta 'preses idrawliċi, li tipprovdi tagħmir tal-ittimbrar professjonali, bħalpreses idrawliċi tat-tpinġija fil-fond.Barra minn hekk, aħna nipprovduPresses idrawliċi għal partijiet interni tal-karozzi.Jekk għandek xi bżonnijiet, jekk jogħġbok ikkuntattjana.

Ħin ta 'wara: Jul-06-2023